No corazón da industria de ultraprecisión, dende a fabricación de semicondutores ata a metroloxía aeroespacial, atópase a plataforma de granito. A miúdo pasada por alto como un simple bloque sólido de pedra, este compoñente é, en realidade, a base máis crucial e estable para lograr medicións precisas e control de movemento. Para enxeñeiros, metrólogos e construtores de máquinas, comprender o que realmente define a "precisión" dunha plataforma de granito é primordial. Non se trata simplemente do acabado superficial; trátase dun conxunto de indicadores xeométricos que determinan o rendemento da plataforma no mundo real.

Os indicadores máis importantes da precisión dunha plataforma de granito son a planitude, a rectitude e o paralelismo, todos os cales deben verificarse segundo rigorosos estándares internacionais.

Planitude: o plano mestre de referencia

A planitude é posiblemente o indicador máis crítico para calquera plataforma de granito de precisión, especialmente unha placa de superficie de granito. Define o grao de precisión que ten toda a superficie de traballo cun plano teórico perfecto. En esencia, é a referencia mestra a partir da cal se toman todas as demais medicións.

Fabricantes como ZHHIMG garanten a planitude cumprindo normas recoñecidas a nivel mundial como DIN 876 (Alemaña), ASME B89.3.7 (EUA) e JIS B 7514 (Xapón). Estas normas definen os graos de tolerancia, que normalmente van desde o grao 00 (grao de laboratorio, que esixe a máxima precisión, a miúdo no rango submicrómetro ou nanométrico) ata o grao 1 ou 2 (grao de inspección ou de taller). Conseguir a planitude de grao de laboratorio require non só a estabilidade inherente do granito de alta densidade, senón tamén a habilidade excepcional dos mestres lapeadores, os nosos artesáns que poden conseguir manualmente estas tolerancias cunha precisión que a miúdo se denomina "sensación micrométrica".

Rectitude: a columna vertebral do movemento lineal

Mentres que a planitude se refire a unha área bidimensional, a rectitude aplícase a unha liña específica, a miúdo ao longo das arestas, guías ou ranuras dun compoñente de granito como unha regra, un cadrado ou unha base de máquina. No deseño de máquinas, a rectitude é esencial porque garante a verdadeira traxectoria lineal dos eixes de movemento.

Cando se emprega unha base de granito para montar guías lineais ou rolamentos de aire, a rectitude das superficies de montaxe tradúcese directamente no erro lineal da plataforma móbil, o que afecta á precisión do posicionamento e á repetibilidade. Requírense técnicas de medición avanzadas, especialmente as que utilizan interferómetros láser (unha parte fundamental do protocolo de inspección de ZHHIMG), para certificar desviacións de rectitude no ámbito dos micrómetros por metro, garantindo que a plataforma actúe como unha columna vertebral impecable para os sistemas de movemento dinámico.

Paralelismo e perpendicularidade: Definición de harmonía xeométrica

Para compoñentes complexos de granito, como bases de máquinas, guías de rolamentos de aire ou pezas multifacéticas como cadrados de granito, dous indicadores adicionais son vitais: paralelismo e perpendicularidade (cuadratura).

- O paralelismo esixe que dúas ou máis superficies, como as superficies de montaxe superior e inferior dunha viga de granito, estean exactamente equidistantes entre si. Isto é crucial para manter unha altura de traballo constante ou garantir que os compoñentes dos lados opostos dunha máquina estean perfectamente aliñados.

- A perpendicularidade, ou a cadratura, garante que dúas superficies estean exactamente a 90° entre si. Nunha máquina de medición por coordenadas (CMM) típica, a regra cadrada de granito, ou a propia base do compoñente, debe ter unha perpendicularidade garantida para eliminar o erro de Abbe e garantir que os eixes X, Y e Z sexan verdadeiramente ortogonais.

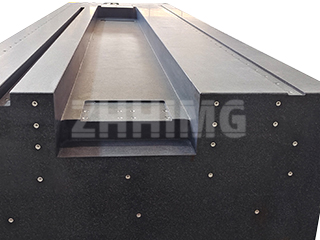

A diferenza de ZHHIMG: máis alá das especificacións

En ZHHIMG, cremos que a precisión non se pode sobreespecificar: o negocio da precisión non pode ser demasiado esixente. O noso compromiso vai máis alá do cumprimento destes estándares dimensionais. Ao utilizar granito negro ZHHIMG® de alta densidade (≈ 3100 kg/m³), as nosas plataformas posúen inherentemente unha amortiguación de vibracións superior e o coeficiente de expansión térmica máis baixo, protexendo aínda máis a planitude, rectitude e paralelismo certificados de perturbacións ambientais e operacionais.

Ao avaliar unha plataforma de granito de precisión, non só teña en conta a folla de especificacións, senón tamén o ambiente de fabricación, as certificacións e o control de calidade rastrexable, os mesmos elementos que fan que un compoñente ZHHIMG® sexa a opción máis estable e fiable para as aplicacións de ultraprecisión máis esixentes do mundo.

Data de publicación: 24 de outubro de 2025