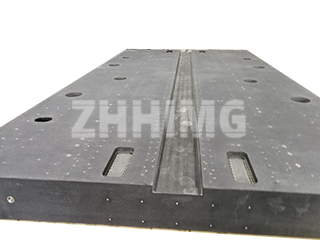

A integridade de calquera proceso de fabricación ou metroloxía de precisión comeza cos seus alicerces. En ZHHIMG®, aínda que a nosa reputación se basea en solucións de granito de ultraprecisión, recoñecemos o papel fundamental que desempeñan as placas de superficie e as placas de marcado de ferro fundido nas industrias globais. Comprender como instalar, manter e verificar correctamente a precisión destas ferramentas de referencia non é só unha boa práctica, senón que é a diferenza entre a garantía de calidade e a chatarra custosa.

O requisito previo absoluto: instalación axeitada e estrutura sen concesións

Antes de que unha placa de marcado de ferro fundido poida ofrecer a súa precisión de referencia, debe instalarse e axustarse correctamente. Esta fase crucial de configuración non é meramente procedimental; afecta directamente á integridade estrutural e á planitude da placa. Unha instalación incorrecta, como unha distribución desigual da carga ou unha nivelación incorrecta, pode violar as normativas do sector e deformar permanentemente a placa, facéndoa inutilizable. Polo tanto, só persoal autorizado e capacitado debe realizar esta tarefa. Violar estes procedementos non só non se cumpre a normativa, senón que tamén pode comprometer a propia estrutura da ferramenta de precisión.

Placas de marcado no fluxo de traballo: o dato de referencia

En calquera taller, as ferramentas clasifícanse para funcións específicas: referencia, medición, debuxo directo e suxeición. A placa de marcado é a ferramenta de referencia fundamental para o proceso de trazado. O trazado en si é a operación esencial de traducir as especificacións do debuxo a unha peza en branco ou semiacabada, establecendo límites de procesamento claros, puntos de referencia e liñas de corrección cruciais. Esta precisión inicial do trazado, que normalmente se esixe que estea entre 0,25 mm e 0,5 mm, ten un impacto directo e profundo na calidade do produto final.

Para manter esta integridade, a placa debe estar nivelada e colocada de forma segura, coa carga distribuída uniformemente en todos os puntos de apoio para evitar tensións estruturais. Os usuarios deben garantir que o peso da peza nunca supere a carga nominal da placa para evitar danos estruturais, deformacións e unha redución da calidade do traballo. Ademais, a superficie de traballo debe utilizarse uniformemente para evitar desgaste localizado e amoladuras, garantindo así a súa lonxevidade.

Inspección da planitude: a ciencia da verificación

A verdadeira medida dunha placa de trazado é a planitude da súa superficie de traballo. O método principal para a súa verificación é o método de puntos. Este método determina a densidade necesaria de puntos de contacto dentro dunha área cadrada de 25 mm:

- Placas de grao 0 e 1: Mínimo 25 prazas.

- Placas de 2.º grao: Mínimo 20 prazas.

- Placas de grao 3: Mínimo 12 prazas.

Aínda que a técnica tradicional de "raspar dúas placas unha contra a outra" pode garantir un axuste perfecto e unha intimidade superficial, non garante a planitude. Esta técnica pode dar lugar a dúas superficies que se acoplan perfectamente e que, de feito, teñen unha curvatura esférica. A rectitude e a planitude reais deben verificarse mediante métodos máis rigorosos. A desviación da rectitude pódese cuantificar movendo un indicador de esfera e o seu soporte ao longo dunha referencia recta coñecida, como unha regra de precisión en ángulo recto, pola superficie da placa. Para as placas de medición máis esixentes, emprégase o método do plano óptico que utiliza interferometría óptica para verificar a precisión a nivel submicrónico.

Xestión de defectos: garantir a lonxevidade e o cumprimento da normativa

A calidade das placas de marcado réxese por marcos regulamentarios estritos, como a norma JB/T 7974-2000 na industria da maquinaria. Durante o proceso de fundición, poden producirse defectos como porosidade, buratos de area e cavidades de contracción. O manexo axeitado destes defectos inherentes de fundición é crucial para a vida útil da placa. Para placas cun grao de precisión inferior a "00", permítense certas reparacións:

- Os pequenos defectos (partículas de area cun diámetro inferior a 15 mm) pódense tapar co mesmo material, sempre que a dureza do tapón sexa inferior á do ferro circundante.

- A superficie de traballo non debe ter máis de catro puntos de conexión, separados por unha distancia de polo menos $80\text{mm}$.

Ademais dos defectos de fundición, a superficie de traballo debe estar libre de calquera ferruxe, rabuñaduras ou amolladuras que afecten ao uso.

Mantemento para unha precisión duradeira

Tanto se a ferramenta de referencia é unha placa de marcado de ferro fundido como unha placa de superficie de granito ZHHIMG®, o mantemento é sinxelo pero vital. A superficie debe manterse limpa; cando non se use, debe limparse a fondo e recubrirse cun aceite protector para previr a ferruxe e cubrirse cunha cuberta protectora. O uso sempre debe realizarse nun ambiente controlado, idealmente a unha temperatura ambiente de (20 ± 5) ℃, e debe evitarse estritamente a vibración. Ao cumprir estas estritas directrices de instalación, uso e mantemento, os fabricantes poden garantir que os seus planos de referencia sexan precisos, protexendo a calidade e a integridade dos seus produtos finais.

Data de publicación: 31 de outubro de 2025