Os compoñentes de granito de precisión, como as bases das MMC, as guías de rodamentos de aire e as estruturas das máquinas de precisión, son coñecidos pola súa estabilidade inherente, a súa excepcional amortiguación de vibracións e a súa baixa expansión térmica. Non obstante, o factor máis crucial é a propia superficie, que normalmente se acaba con tolerancias de micras ou submicras mediante un pulido e lapeado meticulosos.

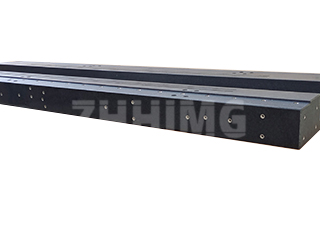

Pero para as aplicacións máis esixentes do mundo, abonda co revestimento estándar ou é necesaria unha capa adicional de protección mecánica? Mesmo o material máis inherentemente estable (o noso granito negro de alta densidade ZHHIMG®) pode beneficiarse dun tratamento superficial especializado para mellorar a funcionalidade en sistemas dinámicos, indo máis alá da simple precisión xeométrica para deseñar a interface óptima granito-aire ou granito-metal para un rendemento dinámico e unha lonxevidade máximos.

Por que o revestimento superficial se volve esencial

A principal vantaxe do granito en metroloxía é a súa estabilidade e planitude. Con todo, unha superficie de granito pulida de forma natural, aínda que incriblemente plana, ten unha microtextura e un certo grao de porosidade. Para aplicacións de alta velocidade ou alto desgaste, estas características poden ser prexudiciais.

A necesidade dun tratamento avanzado xorde porque o pulido tradicional, aínda que consegue unha planitude sen igual, deixa poros microscópicos abertos. Para un movemento de ultraprecisión:

- Rendemento dos rolamentos de aire: o granito poroso pode afectar sutilmente a sustentación e a estabilidade dos rolamentos de aire ao alterar a dinámica do fluxo de aire. Os rolamentos de aire de alto rendemento requiren unha interface perfectamente selada e non porosa para manter unha presión de aire e unha sustentación constantes.

- Resistencia ao desgaste: Aínda que é moi resistente aos arañazos, a fricción continua dos compoñentes metálicos (como interruptores de límite ou mecanismos de guía especializados) pode causar puntos de desgaste localizados.

- Limpeza e mantemento: unha superficie selada é significativamente máis fácil de limpar e ten menos probabilidades de absorber aceites microscópicos, refrixerantes ou contaminantes atmosféricos, todos eles catastróficos nun ambiente de sala limpa de alta precisión.

Os métodos clave de revestimento superficial

Aínda que todo o compoñente de granito raramente se reviste (xa que a súa estabilidade é intrínseca á pedra), as áreas funcionais específicas, en particular as superficies guía críticas para os coxinetes de aire, adoitan recibir un tratamento especializado.

Un dos métodos principais é a impregnación e selado con resina. Esta é a forma máis común de tratamento superficial avanzado para o granito de alta precisión. Implica a aplicación dunha resina epoxi ou polimérica de baixa viscosidade e alto rendemento que penetra e enche os poros microscópicos da capa superficial do granito. A resina cura para formar un selo suave como o vidro e non poroso. Isto elimina eficazmente a porosidade que podería interferir coa función dos soportes de aire, creando unha superficie ultralimpa e uniforme, esencial para manter un espazo de aire consistente e maximizar a elevación da presión do aire. Tamén mellora drasticamente a resistencia do granito ás manchas químicas e á absorción de humidade.

Un segundo enfoque, reservado para áreas que requiren unha fricción mínima, implica revestimentos de PTFE (teflón) de alto rendemento. Para superficies que interactúan con compoñentes dinámicos distintos dos rolamentos de aire, pódense aplicar revestimentos especializados de tetrafluoroetileno polimerizado (PTFE). O PTFE é famoso polas súas propiedades antiadherentes e de fricción extremadamente baixa. A aplicación dunha capa fina e uniforme aos compoñentes de granito reduce os fenómenos de deslizamento adherente indesexables e minimiza o desgaste, contribuíndo directamente a un control de movemento máis suave e preciso e a unha repetibilidade superior.

Finalmente, aínda que non é un revestimento permanente, priorizamos a lubricación e a protección como un paso vital previo ao envío. Úsase unha lixeira aplicación de aceite especializado e quimicamente inerte ou composto inhibidor de ferruxe en todos os accesorios de aceiro, insercións roscadas e elementos metálicos. Esta protección é crucial para o transporte, xa que evita a ferruxe repentina nos compoñentes de aceiro expostos en diferentes condicións de humidade, garantindo que o compoñente de precisión chegue en perfecto estado, listo para a integración inmediata de instrumentos de metroloxía sensibles.

A decisión de aplicar un revestimento superficial avanzado é sempre unha colaboración entre os nosos enxeñeiros e os requisitos finais da aplicación do cliente. Para o uso estándar en metroloxía, a superficie de granito lapeada e pulida de ZHHIMG adoita ser o estándar de ouro da industria. Non obstante, para sistemas dinámicos de alta velocidade que empregan sofisticados rolamentos de aire, un investimento nunha superficie selada e non porosa garante a máxima lonxevidade do rendemento e o cumprimento inquebrantable das tolerancias máis estritas.

Data de publicación: 24 de outubro de 2025