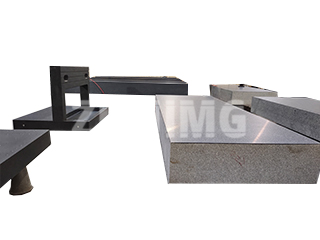

No mundo da metroloxía de ultraprecisión, a ferramenta de medición de granito (como unha placa de superficie, unha regra ou unha escuadra mestra) é a referencia plana absoluta. Estas ferramentas, acabadas con mestría a máquina e pulidas a man, deben a súa estabilidade e precisión á pedra densa e envellecida de forma natural da que están feitas. Non obstante, a vida útil e o mantemento da precisión destes instrumentos críticos non están garantidos; son o resultado de ambientes controlados e prácticas operativas meticulosas.

En ZHONGHUI Group (ZHHIMG®), recoñecemos que, aínda que o noso granito de alta densidade proporciona unha base excepcional, varios factores do lado do usuario inflúen directamente no tempo que unha ferramenta de precisión mantén a súa precisión certificada. Comprender estes elementos é fundamental para protexer o seu investimento.

As principais ameazas para a lonxevidade do granito

A degradación dunha plataforma de medición de granito adoita derivarse de tensións mecánicas e ambientais en lugar de fallas no material.

- Distribución incorrecta da carga: Unha presión excesiva ou desigual, especialmente cando se concentra nunha zona da plataforma, pode provocar un desgaste localizado ou mesmo unha deformación menor a longo prazo. Isto obsérvase a miúdo cando se colocan repetidamente pezas pesadas no mesmo lugar, o que fai que a superficie de traballo do compoñente perda a súa planitude ideal.

- Contaminación ambiental: Unha soa lasca, viruta de metal ou partícula de po abrasivo pode actuar como papel de lixa entre o granito e a peza de traballo. Un ambiente de traballo sucio non só introduce erros de medición de inmediato, senón que acelera drasticamente o desgaste superficial do granito, o que reduce directamente a súa vida útil precisa.

- Material da peza e calidade da superficie: A composición e o acabado do material que se mide xogan un papel importante nas taxas de desgaste. Os materiais máis brandos como o cobre e o aluminio causan menos abrasión, mentres que os materiais duros, especialmente o ferro fundido, poden someter o granito a un desgaste considerablemente maior. Ademais, as pezas con pouca rugosidade superficial (un acabado groso) son propensas a raiar a plataforma de granito finamente lapeada, danando permanentemente o plano de referencia.

- Mal uso operativo e contacto abrasivo: A baixa dureza superficial inherente do granito, aínda que beneficiosa polas súas propiedades non magnéticas e non corrosivas, faino susceptible ao desgaste por fricción. Técnicas como o movemento excesivo de vaivén dunha peza ou ferramenta de referencia pola superficie (en lugar de levantala e colocala) introducen fricción que degrada rapidamente a capa superior do granito. Isto confirma a regra: as ferramentas de medición de granito son instrumentos, non mesas de traballo.

Fabricación de precisión: o mandato da maquinaria auxiliar

A creación dunha ferramenta de medición de granito de alta calidade e precisión depende tanto da precisión da maquinaria auxiliar de procesamento como da propia pedra.

Para garantir a precisión dimensional do produto final, cada compoñente da maquinaria de procesamento de pedra debe manterse segundo os estándares de metroloxía. Isto require comprobacións repetidas das dimensións do conxunto da máquina e un estrito cumprimento das prácticas técnicas de sala limpa. Antes de comezar calquera procesamento formal da pedra, o equipo debe someterse a unha proba de funcionamento para confirmar o seu funcionamento normal. Un funcionamento defectuoso da máquina non só supón un risco de danos, senón que tamén pode provocar o desperdicio de material de granito valioso e seleccionado.

O mantemento dos compoñentes internos da maquinaria, desde a caixa do fuso ata os mecanismos de elevación, é fundamental. A lubricación debe aplicarse con precisión a todas as superficies de contacto, incluídos os rolamentos e os conxuntos de parafusos de avance, antes de calquera operación. As conexións deben estar libres de marcas ou rebabas, e calquera ferruxe ou contaminación interna debe limparse meticulosamente e tratarse con revestimentos antioxidantes para evitar que materiais alleos comprometan o proceso de rectificado.

O papel fundamental da calidade da montaxe mecánica

A calidade da maquinaria empregada para procesar o granito está directamente ligada á estabilidade do produto final de granito. Isto esixe unha atención rigorosa aos detalles da montaxe mecánica:

- Integridade dos rolamentos e selos: Os rolamentos deben limparse a fondo para eliminar os axentes antioxidantes e comprobarse a súa rotación suave antes da montaxe. A forza aplicada durante a instalación do rolamento debe ser uniforme, simétrica e axeitada, evitando tensións nas pistas de rodadura e garantindo que a cara final sexa perpendicular ao eixe. Os selos deben presionarse paralelamente ás súas ranuras para evitar a torsión, que introduciría folgura e inestabilidade na máquina de procesamento.

- Aliñamento dos sistemas de movemento: Para compoñentes como os sistemas de poleas, os eixes deben estar perfectamente paralelos e aliñados para evitar unha tensión desigual, o deslizamento da correa e o desgaste acelerado, todo o cal provoca vibracións que comprometen o lapeado preciso do granito. Do mesmo xeito, débese verificar a planitude e o contacto real das superficies de acoplamento nas conexións da máquina e repararse se se detecta algunha deformación ou rebaba.

En resumo, a ferramenta de medición de granito é un estándar de referencia duradeiro pero finamente axustado. A súa excepcional vida útil é un produto de granito negro ZHHIMG® de alta calidade, combinado cun rigoroso control da limpeza operativa, unha manipulación axeitada das pezas e o mantemento meticuloso da maquinaria de precisión que a leva á súa precisión final certificada.

Data de publicación: 30 de outubro de 2025