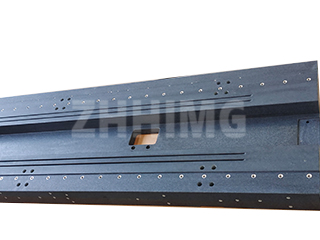

No rigoroso mundo da fabricación e a metroloxía de alta precisión, a plataforma de granito é a base sobre a que se constrúe toda a precisión. Con todo, para moitos enxeñeiros que deseñan accesorios e estacións de inspección personalizados, os requisitos van máis alá dun plano de referencia perfectamente plano. Necesitan liñas de coordenadas permanentes e de alta precisión ou unha cuadrícula precisa gravada directamente na superficie do granito.

Esta é unha pregunta que nos fan con frecuencia en ZHONGHUI Group (ZHHIMG®). A nosa resposta é un rotundo si, as marcas superficiais non só son posibles, senón que a miúdo son necesarias para os fluxos de traballo operativos modernos, e as técnicas avanzadas permítennos lograr unha precisión de colocación que complementa perfectamente a precisión xeral da plataforma.

A importancia estratéxica da marcaxe permanente

Aínda que as placas de superficie estándar de granito se manteñen impolutas (o seu único propósito é manter unha única superficie de referencia sen desgaste), as bases de máquinas de granito personalizadas e as grandes plataformas de metroloxía benefícianse enormemente das características permanentes.

Estas marcas serven como axudas operativas vitais. Proporcionan un aliñamento visual rápido para que os operadores coloquen os accesorios ou posicionen as pezas con rapidez para a inspección inicial, o que reduce drasticamente o tempo de configuración en comparación co aliñamento de todo desde os bordos da plataforma. Para máquinas con funcións dedicadas, como sistemas de visión ou robots dispensadores de alta velocidade, os eixes de coordenadas gravados establecen un punto de referencia cero permanente e duradeiro que é resistente á limpeza repetida e ao desgaste diario.

Gravado láser: a solución sen contacto para a integridade do granito

O método tradicional de trazar liñas fisicamente sobre o granito é contraproducente para a precisión, xa que corre o risco de microescasear o material e comprometer a planitude da superficie que tanto nos esforzamos por conseguir mediante o pulido manual.

Para manter a integridade do granito e cumprir coas esixencias modernas de precisión, empregamos exclusivamente tecnoloxía avanzada de gravado láser sen contacto. O granito é un material excelente para este proceso debido á súa fina estrutura cristalina. Un raio láser enfocado e de alta enerxía altera a capa superior do material, creando permanentemente unha marca branca ou gris de alto contraste sobre o granito escuro sen introducir tensión mecánica.

Comprender a precisión do marcado

A precisión destas liñas é crucial. A exactitude das marcas está determinada fundamentalmente polo sofisticado sistema de posicionamento da máquina de gravado láser. Os sistemas láser de calidade industrial montados nas nosas bases de granito estables poden acadar unha precisión de colocación de liñas normalmente no rango de decenas de micras (por exemplo, ± 0,01 mm a ± 0,08 mm).

É importante que os nosos clientes recoñezan a distinción entre dúas tolerancias diferentes:

- Planitude da plataforma: a tolerancia xeométrica conseguida mediante o solapado, que a miúdo alcanza unha precisión de nivel nanométrico (por exemplo, grao AA).

- Precisión da colocación da liña: a tolerancia posicional da liña gravada en relación cun dato definido na superficie, normalmente medida en micras.

As liñas gravadas están deseñadas para ser axudas visuais e de configuración aproximada, non a referencia final e absoluta. A planitude certificada da plataforma segue sendo a verdadeira liña de base de alta precisión para todas as medicións críticas realizadas por instrumentos de metroloxía que descansan sobre a superficie.

Cando te asocias con ZHHIMG®, traballamos en estreita colaboración co teu equipo de enxeñaría para definir o deseño ideal, xa sexa unha simple cruz, unha cuadrícula complexa ou liñas de referencia específicas, para garantir que a túa plataforma personalizada mellore a túa eficiencia operativa sen sacrificar nunca a precisión fundamental e certificada da superficie.

Data de publicación: 17 de outubro de 2025