No ámbito da fabricación de precisión, a integridade e a precisión das ferramentas de medición son cruciais para garantir a calidade do produto final. As plataformas de granito, que se empregan a miúdo como base para máquinas de medición por coordenadas (CMM), ferramentas de inspección e diversas configuracións de mecanizado, deben manter a súa precisión en diversas condicións de carga. A capacidade de carga destas plataformas non é unha especificación única para todos, xa que as plataformas están deseñadas para cumprir requisitos específicos en función do peso que se espera que soporten. Desde modelos lixeiros ata solucións de alta resistencia, comprender as diferenzas de deseño nas plataformas de granito é fundamental para garantir que funcionen de forma óptima en diferentes aplicacións industriais.

As plataformas de granito son esenciais para proporcionar unha superficie de referencia estable, e a súa capacidade de carga é fundamental para manter a planitude e minimizar a deformación durante o uso. Estas plataformas deben deseñarse e construírse con materiais, estruturas e técnicas de procesamento que se aliñen coas súas aplicacións previstas. Tanto se a plataforma soporta compoñentes lixeiros como maquinaria pesada, é fundamental seleccionar o deseño axeitado para garantir a precisión a longo prazo.

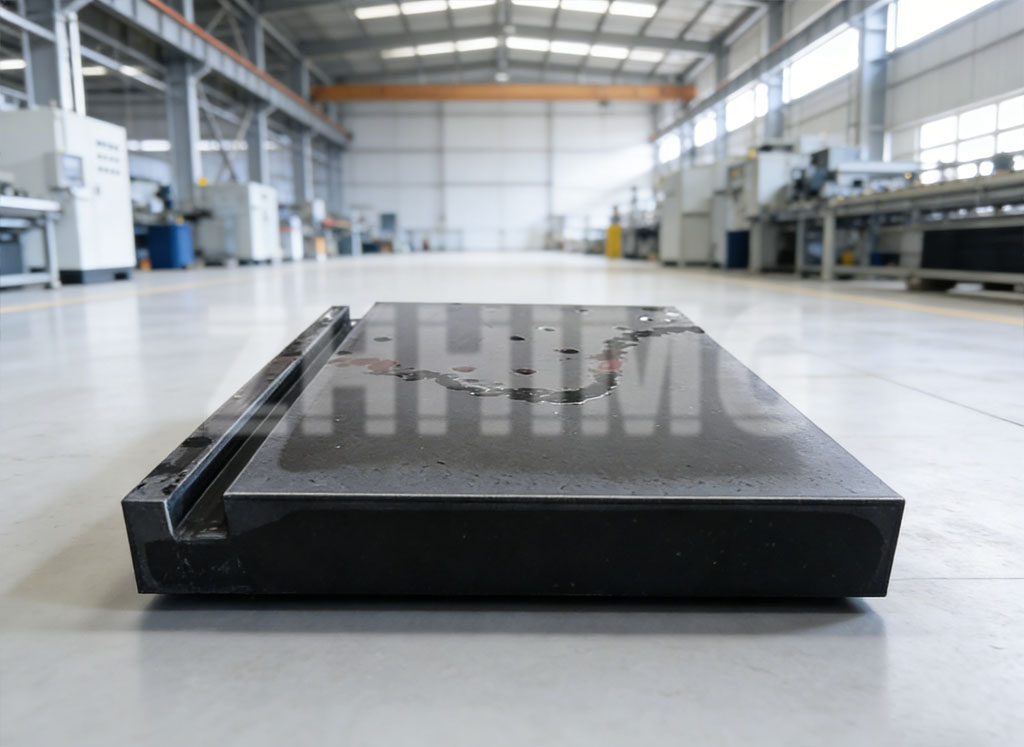

Para as plataformas de granito lixeiro, normalmente as de menos de 500 kg, o deseño xira arredor dun equilibrio entre alta precisión e construción lixeira. Estas plataformas úsanse principalmente en entornos onde se require unha alta precisión, pero o peso da plataforma debe minimizarse. Adóitanse usar materiais como o granito de mica negra de gran fino, cun contido de cuarzo do 30 % ou máis. Este material ofrece un rango de densidade óptimo de 2,6 a 2,7 g/cm², o que garante a rixidez e reduce o peso. O grosor da plataforma adoita oscilar entre os 50 e os 80 mm para un modelo de 1 m × 1 m, e o deseño incorpora unha estrutura oca con nervaduras na parte inferior. Con nervaduras separadas entre 200 e 300 mm e cun ancho de 30 mm e unha altura de 40 mm, este deseño proporciona un equilibrio ideal entre resistencia e redución de peso, o que a fai un 30 % máis lixeira que as estruturas sólidas. Ademais, a frecuencia de resonancia inherente da plataforma é superior a 50 Hz, o que axuda a evitar as interferencias das vibracións.

A precisión do deseño destas plataformas tamén é fundamental. A planitude da superficie de traballo adoita controlarse a menos de 0,005 mm/100 mm, o que garante unha deformación mínima mesmo con cargas moderadas. Lixeirezaplataformas de granitoÚsanse habitualmente para a montaxe de instrumentos ópticos, a calibración de ferramentas pequenas e aplicacións similares onde o contacto coa plataforma representa máis do 60 % da área total do rodamento, o que evita unha presión excesiva en puntos localizados.

As plataformas de carga media, que van dende os 500 kg ata os 5000 kg, están deseñadas cun conxunto diferente de prioridades. Mantendo un alto nivel de precisión, estas plataformas deben soportar cargas maiores. Para estas plataformas, prefírese o granito de gran medio, normalmente cun contido de feldespato do 40 % ao 50 %. A densidade aumenta a 2,7–2,8 g/cm³ e o grosor da plataforma aumenta a 100–150 mm para un modelo de 1 m × 2 m. A parte inferior presenta unha estrutura reforzada con grella, onde as costelas principais teñen 50 mm de ancho e as costelas transversais de 30 mm de ancho, formando unha grella de 100 × 100 mm. Os puntos de tensión están redondeados nas esquinas para reducir a concentración. Esta estrutura de grella garante que a plataforma manteña a súa resistencia e minimice a flexión.

Para unha maior precisión, estas plataformas adoitan contar con ranuras en T (de 12 a 16 mm de ancho) para a instalación de elementos de fixación, cun espazado entre as ranuras que varía de 100 mm a 150 mm. As ranuras están colocadas para evitar debilitar a resistencia da plataforma, cunha distancia mínima de 30 mm desde a parte inferior. Durante a instalación, utilízanse soportes axustables para distribuír a carga uniformemente, con catro puntos de apoio por metro cadrado, o que garante que as desviacións da carga se manteñan dentro do 5 %. Estas plataformas úsanse normalmente en máquinas de medición por coordenadas, inspección de moldes a escala media e aplicacións similares, onde a deflexión máxima admisible é ≤ L/10000 (sendo L a lonxitude da plataforma).

As plataformas de alta resistencia, deseñadas para cargas superiores a 5000 kg, están construídas para resistir a deformación baixo pesos masivos. Estas plataformas están feitas de granito de gran groso, con cristais de cuarzo superiores a 2 mm, e teñen unha densidade superior a 2,8 g/cm³. A resistencia á compresión deste material adoita ser superior a 200 MPa, e o grosor destas plataformas varía de 200 a 300 mm para un modelo de 2 m × 3 m. A estrutura é sólida, cunha base engrosada (50 mm de grosor) que se conecta á plataforma principal a través dunha base en forma de ovo cunha unión de resina epoxi (cunha resistencia ao corte ≥ 15 MPa).

Para plataformas de alta resistencia, a instalación require unha preparación específica do terreo. A cimentación de formigón debe ter un grosor mínimo de 300 mm, con placas de aceiro incrustadas feitas de material Q235. Entre a cimentación e a plataforma, utilízase unha capa de goma de cloropreno de 3 mm de grosor para garantir unha distribución uniforme da tensión. A cimentación debe ter unha capacidade portante de polo menos 0,3 MPa. Estas plataformas utilízanse en aplicacións como a inspección de máquinas-ferramenta pesadas e os grandes deseños de fundición, onde a deformación por fluencia a longo prazo debe manterse por debaixo de 0,002 mm por ano.

Os estándares de proba para diferentes plataformas de granito portantes tamén varían significativamente. As plataformas lixeiras sométense a probas de vibración (frecuencia de varrido de 10-500 Hz, amplitude de 0,1 mm) para garantir que non se produza resonancia. As plataformas de servizo medio sométense a unha proba de carga estática de 1,2 veces a súa capacidade nominal, cunha deformación que non supera os 0,001 mm despois de 24 horas de aplicación e retirada da carga. As plataformas de servizo pesado próbanse para a súa resistencia á fatiga, con 1000 ciclos de carga e descarga ao 80 % da súa carga nominal para garantir que non aparezan gretas, o que se verifica mediante a detección de defectos penetrantes.

Ao elixir a plataforma de granito axeitada, é fundamental axustar o deseño aos requisitos específicos da aplicación. Para as industrias que requiren alta precisión e grandes capacidades de carga, a selección do deseño correcto da plataforma garante un rendemento e unha fiabilidade a longo prazo. ZHHIMG comprende a importancia das solucións personalizadas adaptadas ás necesidades únicas de cada cliente, ofrecendo unha gama de plataformas de granito que proporcionan unha precisión, estabilidade e durabilidade superiores en diversas condicións de carga.

En ZHHIMG, ofrecemos unha ampla gama de plataformas de granito, deseñadas para satisfacer as necesidades de industrias que van dende a mecanización de precisión ata as inspeccións de alta resistencia. As nosas plataformas están deseñadas cos máis altos estándares de calidade para garantir un rendemento excepcional, ofrecendo precisión e fiabilidade, independentemente dos requisitos de soporte de carga. O noso compromiso coa innovación e a calidade permítenos ofrecer solucións que resisten a proba do tempo, ofrecéndolle a base ideal para as súas necesidades de fabricación de precisión.

Data de publicación: 22 de decembro de 2025