No campo da fabricación moderna, a precisión é o punto de referencia da calidade. A demanda de precisión a nivel de micras na produción nunca foi tan alta, impulsada por industrias como a aeroespacial, a electrónica, a automotriz e a fabricación de semicondutores. Os instrumentos universais de medición de lonxitude son fundamentais para esta precisión, xa que proporcionan medicións fiables que garanten que os compoñentes cumpran as rigorosas especificacións de deseño. Con todo, o rendemento destes instrumentos non está determinado só pola súa mecánica; a base sobre a que se apoian xoga un papel igualmente fundamental. Aquí é onde entra en xogo o granito de precisión, que ofrece unha estabilidade, durabilidade e precisión sen igual para os sistemas de medición e probas.

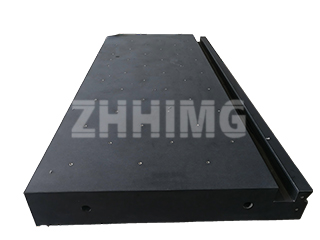

O granito de precisión para instrumentos de medición de lonxitude universais converteuse no material elixido para aplicacións de metroloxía de alta gama. As propiedades físicas inherentes do granito (alta densidade, baixa expansión térmica e excelente resistencia ao desgaste) fan que sexa ideal para soportar equipos de medición sensibles. Unha base de granito garante que o instrumento manteña unha aliñación e planitude exactas ao longo do tempo, eliminando as distorsións causadas por vibracións, flutuacións de temperatura ou tensión mecánica. En termos prácticos, isto significa que cada medición realizada reflicte as dimensións reais do compoñente que se está a avaliar, o que é crucial para manter os estándares de calidade en entornos de fabricación de alta precisión.

Unha das aplicacións máis esixentes do granito de precisión son os sistemas de ensaios non destrutivos (END). Unha base de granito para ensaios non destrutivos proporciona unha plataforma estable que admite inspeccións de alta precisión sen introducir erros de medición. Os métodos de END, como os ensaios por ultrasóns, a inspección por raios X ou a inspección visual mediante equipos AOI, requiren unha base libre de vibracións e termicamente estable para detectar con precisión defectos, inconsistencias de materiais ou anomalías estruturais. As propiedades de amortiguación naturais do granito e a súa resistencia á deformación convérteno nunha solución perfecta para estas aplicacións, garantindo que mesmo os defectos máis sutís se detecten de forma fiable.

Os carrís de granito para instrumentos de medición de lonxitude universais son outro compoñente fundamental nos sistemas de medición de precisión. Estes carrís guían as partes móbiles do instrumento, como os cabezales de medición ou as sondas de dixitalización, cunha precisión excepcional. A rixidez e a estabilidade dos carrís de granito garanten que o movemento destes compoñentes sexa consistente, o que reduce os erros que poden xurdir da flexión mecánica ou da expansión térmica. Para as industrias que esixen un alto rendemento e repetibilidade, os carrís de granito desempeñan un papel indispensable para manter tanto a eficiencia como a integridade da medición.

Os equipos AOI, que se empregan habitualmente na fabricación de produtos electrónicos para a inspección automatizada de placas de circuítos impresos, benefícianse significativamente das plataformas baseadas en granito. O granito de precisión proporciona unha superficie estable, plana e ríxida que admite sistemas de imaxe e sensores de dixitalización. Ao minimizar a vibración e a distorsión térmica, o granito garante que os equipos AOI capturen imaxes de alta resolución con datos posicionais precisos. Isto é fundamental para detectar defectos como erros de soldadura, compoñentes desalineados ou microfendas, que poderían comprometer o rendemento dos produtos electrónicos de alta gama.

As vantaxes do granito de precisión van máis alá da estabilidade e a planitude. A súa resistencia ao desgaste garante unha durabilidade a longo prazo, o que reduce os requisitos de mantemento e preserva a precisión das medicións durante anos de uso. As superficies de granito tamén son resistentes á corrosión química e á degradación ambiental, o que as fai axeitadas para unha ampla gama de condicións de fabricación e laboratorio. Para os enxeñeiros e especialistas en control de calidade, isto tradúcese en resultados de medición fiables, tempo de inactividade reducido e ciclos de mantemento predicibles, factores clave para a eficiencia operativa e a garantía da calidade do produto.

A integración do granito de precisión para instrumentos de medición de lonxitude universais, carrís de granito e bases de ensaios non destrutivos con sistemas de medición dixital modernos mellora a capacidade xeral das instalacións de fabricación. Os sensores dixitais, a dixitalización automatizada e os sistemas de adquisición de datos en tempo real baséanse nunha base estable e precisa para producir resultados precisos. As plataformas de granito eliminan moitas das fontes de erro que poderían comprometer as medicións dixitais, garantindo que os datos recollidos sexan fiables e rastrexables. Esta integración admite protocolos modernos de xestión da calidade e permite aos fabricantes cumprir con estándares internacionais rigorosos de medición e inspección.

Ademais, o granito de precisión permite versatilidade nos fluxos de traballo de medición e inspección. Desde a medición de dimensións lineais e planitude ata a realización de inspeccións superficiais complexas e a detección de defectos, os instrumentos baseados en granito poden adaptarse a diversos requisitos sen sacrificar a precisión. Os carrís de granito proporcionan un control de movemento suave e preciso, mentres que as bases de granito garanten que os sensores e os cabezales de medición permanezan perfectamente aliñados. A combinación destes elementos con instrumentos de medición de lonxitude universais e equipos AOI crea un ecosistema de medición integral que admite tanto a precisión como a eficiencia.

O mantemento e o manexo axeitado dos sistemas de medición baseados en granito son sinxelos pero esenciais. Aínda que o granito é moi duradeiro, manter as superficies limpas e libres de partículas garante un rendemento óptimo. A calibración e verificación regulares con estándares certificados manteñen a trazabilidade e a fiabilidade das medicións. Ao comprender a interacción entre os compoñentes do granito e os instrumentos de medición, os enxeñeiros poden maximizar a vida útil dos seus equipos, mantendo ao mesmo tempo os niveis máis altos de precisión.

A adopción de granito de precisión en instrumentos universais de medición de lonxitude, bases de ensaios non destrutivos, carrís de granito e equipos AOI representa unha opción estratéxica para os fabricantes comprometidos coa excelencia. Aborda desafíos críticos en canto á precisión das medicións, a estabilidade e a fiabilidade a longo prazo. Ao investir en solucións baseadas en granito, as empresas poden garantir que os seus procesos de medición e inspección ofrezan resultados consistentes, repetibles e verificables, o que apoia a produción de alta calidade e a satisfacción do cliente.

En conclusión, o granito de precisión é máis que un simple material: é a base da medición e inspección de precisión modernas. Desde instrumentos universais de medición de lonxitude ata equipos AOI e bases de ensaios non destrutivos, o granito proporciona a estabilidade, a precisión e a durabilidade que requiren as industrias de alta precisión. Ao integrar carrís e bases de granito nos sistemas de medición, os fabricantes poden lograr unha precisión superior, minimizar os erros e manter unha calidade consistente en todos os procesos. Para calquera organización que pretenda destacar na enxeñaría de precisión, comprender e implementar solucións baseadas en granito non é opcional, é esencial para o éxito a longo prazo.

Data de publicación: 02-12-2025