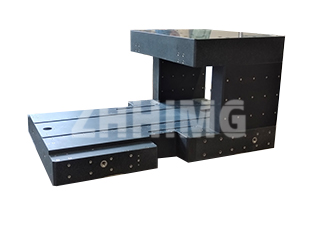

A plataforma de probas de granito de precisión é a base dunha medición repetible e precisa. Antes de que calquera ferramenta de granito, desde unha simple placa de superficie ata un cadrado complexo, sexa considerada apta para o seu uso, a súa precisión debe ser rigorosamente verificada. Fabricantes como ZHONGHUI Group (ZHHIMG) cumpren estritos estándares de control de calidade, certificando plataformas en graos como 000, 00, 0 e 1. Esta certificación baséase en métodos técnicos establecidos que definen a verdadeira planitude da superficie.

Determinación da planitude: as metodoloxías principais

O obxectivo principal da certificación dunha plataforma de granito é determinar o seu erro de planitude (FE). Este erro defínese fundamentalmente como a distancia mínima entre dous planos paralelos que conteñen todos os puntos da superficie de traballo real. Os metrólogos empregan catro metodoloxías recoñecidas para determinar este valor:

Os métodos de tres puntos e diagonais: estes métodos ofrecen avaliacións prácticas e fundamentais da topografía da superficie. O método de tres puntos establece o plano de referencia de avaliación seleccionando tres puntos amplamente separados na superficie, definindo o elemento finito pola distancia entre os dous planos paralelos que os rodean. O método diagonal, que se emprega a miúdo como estándar da industria, normalmente utiliza ferramentas sofisticadas como un nivel electrónico xunto cunha placa de ponte. Aquí, o plano de referencia establécese ao longo dunha diagonal, o que ofrece unha forma eficiente de capturar a distribución xeral do erro en toda a superficie.

O método do multiplicador máis pequeno dous (mínimos cadrados): esta é a abordaxe máis rigorosa matematicamente. Define o plano de referencia como aquel que minimiza a suma dos cadrados das distancias desde todos os puntos medidos ata o propio plano. Este método estatístico proporciona a avaliación máis obxectiva da planitude, pero require un procesamento informático avanzado debido á complexidade dos cálculos implicados.

O método de área pequena: esta técnica axústase directamente á definición xeométrica de planitude, onde o valor de erro está determinado polo ancho da área máis pequena necesaria para abarcar todos os puntos da superficie medidos.

Dominando o paralelismo: o protocolo do indicador de carátula

Ademais da planitude básica, as ferramentas especializadas como os cadrados de granito requiren a verificación do paralelismo entre as súas caras de traballo. O método do indicador de carátula é moi axeitado para esta tarefa, pero a súa fiabilidade depende enteiramente dunha execución meticulosa.

A inspección debe realizarse sempre nunha placa de referencia de alta precisión, utilizando unha cara de medición do cadrado de granito como referencia inicial, coidadosamente aliñada contra a plataforma. O paso crítico é establecer os puntos de medición na cara baixo inspección; estes non son aleatorios. Para garantir unha avaliación exhaustiva, establécese un punto de control a aproximadamente 5 mm do bordo da superficie, complementado por un patrón de cuadrícula uniformemente espazado no medio, con puntos normalmente separados por 20 mm a 50 mm. Esta cuadrícula rigorosa garante que o indicador mapee sistematicamente cada contorno.

Fundamentalmente, ao inspeccionar a cara oposta correspondente, o escuadro de granito debe xirarse 180 graos. Esta transición require un coidado extremo. A ferramenta nunca debe deslizarse sobre a placa de referencia; debe levantarse con coidado e reposicionarse. Este protocolo de manipulación esencial evita o contacto abrasivo entre as dúas superficies lapeadas con precisión, salvagardando a precisión gañada con tanto esforzo tanto do escuadro como da plataforma de referencia a longo prazo.

Conseguir as tolerancias axustadas das ferramentas de maior calidade, como os cadrados de Grao 00 lapeados con precisión de ZHHIMG, é un testemuño tanto das propiedades físicas superiores da fonte de granito como da aplicación destes protocolos de metroloxía estritos e establecidos.

Data de publicación: 03 de novembro de 2025