Nun laboratorio ou nunha fábrica, como se converte unha peza común de granito nunha "ferramenta máxica" para medir a precisión a nivel de micras? Detrás disto atópase un rigoroso sistema de garantía de calidade, coma se se lanzase unha "maxia de precisión" sobre a pedra. Hoxe, imos descubrir os segredos de calidade das ferramentas de medición de granito e ver como se transforman de rochas nas montañas en "regras" fabricadas con precisión.

En primeiro lugar, as boas ferramentas deben ter "pedras de bo material": as vantaxes inherentes do granito

A calidade das ferramentas de medición de granito depende principalmente da súa "orixe". O granito de alta calidade posúe tres características principais:

Forte dureza: os cristais de cuarzo do granito (que representan máis do 25 %) son como innumerables pequenas láminas, o que fai que a súa dureza alcance os 6-7 na escala de Mohs, o que a fai aínda máis resistente ao desgaste que o aceiro.

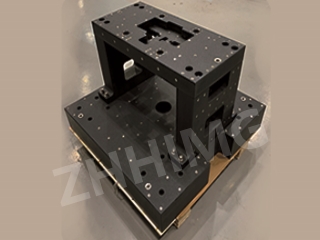

Rendemento estable: os metais ordinarios "expandínse" ao quentarse, pero o coeficiente de expansión térmica do granito é extremadamente baixo. Mesmo se a temperatura do granito negro de ZHHIMG® aumenta en 10 ℃, a deformación é de só 5 micras, o equivalente a unha décima parte do diámetro dun cabelo humano, o que non afecta en absoluto á precisión da medición.

Estrutura densa: o bo granito ten unha densidade superior a 3000 kg/m³, case sen ocos no seu interior, igual que a area que está firmemente unida ao cemento. A densidade do produto ZHHIMG® alcanza os 3100 kg/m³ e pode soportar constantemente un peso de varios centos de quilogramos sen deformarse.

Ii. Das rochas ás ferramentas: o camiño do cultivo con precisión a nivel de micras

Para que o granito extraído se converta nunha ferramenta de medición, ten que pasar por múltiples capas de "refinamento":

Mecanizado en bruto: Eliminar as arestas e as esquinas

Corta o granito en anacos grandes cunha serra de diamante, igual que se afia un lapis. Neste punto, usaranse ondas ultrasónicas para realizar unha "ecografía B" na pedra para comprobar se hai gretas no interior e garantir a integridade do material.

Moenda fina: Moer ata que sexa tan plano como un espello

O paso máis crucial é a rectificación. A rectificadora empregada por ZHHIMG® custa máis de 5 millóns de yuans por unidade e pode rectificar a superficie do granito cunha precisión asombrosa.

Rectificado en bruto: primeiro, elimine a capa superficial rugosa para garantir que a diferenza de altura dentro dunha lonxitude de 1 metro non supere as 5 micras.

Moenda fina: Despois pulida con po de moenda ultrafino, e a planitude final alcanza ±0,5 micras/m

Un "campo de adestramento" con temperatura e humidade constantes

A rectificación debe levarse a cabo nun taller especial: a temperatura mantense arredor dos 20 ℃, a humidade estabilízase ao 50 % e débese cavar unha gabia a proba de golpes de 2 metros de profundidade para evitar que pasen vehículos exteriores que afecten á precisión. Do mesmo xeito que os atletas só poden render ao máximo cando adestran nunha piscina a temperatura constante.

Iii. Garantía de calidade: múltiples niveis de inspección e control

Antes de que cada ferramenta de granito saia da fábrica, debe someterse a un "control estrito":

Medición da altura cun calibre de minutos: o calibre de minutos alemán Mahr pode detectar un erro de 0,5 micras, que é incluso menor que o grosor da á dun mosquito. Úsase para comprobar se a superficie dunha ferramenta é plana.

Espello interferométrico láser: Fai unha "foto" da superficie da ferramenta cun láser para ver se hai algunha ondulación sutil. Os produtos de ZHHIMG® deben superar tres probas e, cada vez, deben deixarse repousar nunha sala a temperatura constante durante 24 horas para garantir que a temperatura non afecte os resultados.

Un certificado é coma un "documento de identidade": cada ferramenta ten un "certificado de nacemento", un certificado de calibración que rexistra máis de 20 datos de precisión. Ao escanear o código, podes acceder ao seu "perfil de crecemento".

Iv. Certificación internacional: o pase global á calidade

A certificación ISO é como o "certificado académico" das ferramentas de granito:

ISO 9001: Garantir que cada lote de materiais sexa da mesma calidade, igual que as mazás nun supermercado, e que cada tamaño teña aproximadamente o mesmo nivel de dozura;

ISO 14001: O procedemento de procesamento debe ser respectuoso co medio ambiente e non contaminar o medio ambiente. Por exemplo, o po xerado debe ser tratado exhaustivamente.

ISO 45001: O ambiente de traballo para os traballadores debe ser bo. Por exemplo, o ruído no taller non debe ser demasiado alto para que poidan concentrarse en fabricar boas ferramentas.

En campos de gama alta como os semicondutores, aínda se necesitan certificacións máis rigorosas. Por exemplo, cando se usan produtos ZHHIMG® para probas de chips, deben obter a certificación SEMI para garantir que non se liberen partículas diminutas na superficie, para evitar a contaminación dos chips precisos.

V. Fala cos datos: os beneficios prácticos que achega a calidade

Unhas boas ferramentas de medición de granito poden producir resultados sorprendentes:

Despois de que unha fábrica de PCB adoptase a plataforma ZHHIMG®, a taxa de refugallo caeu nun 82 % e aforrou 430 000 yuans nun ano.

Ao inspeccionar chips 5G, as ferramentas de granito de alta precisión poden identificar defectos tan pequenos como 1 micra, o equivalente a atopar un gran de area nun campo de fútbol.

Desde as rochas das montañas ata as ferramentas de medición do laboratorio de precisión, o camiño de transformación do granito está cheo de ciencia e artesanía. Cada indicador de calidade e cada inspección precisa teñen como obxectivo converter esta pedra na "pedra angular" que impulsa o progreso tecnolóxico. A próxima vez que vexas unha ferramenta de medición de granito, non esquezas o estrito código de calidade que hai detrás!

Data de publicación: 18 de xuño de 2025