Na fabricación de alta gama e na enxeñaría de precisión, o rendemento dunha máquina non só vén determinado polos seus accionamentos, controis ou software, senón fundamentalmente pola súa base estrutural. As bases das máquinas-ferramenta e os conxuntos de referencia inflúen directamente na precisión, no comportamento de vibración, na estabilidade térmica e na fiabilidade a longo prazo. A medida que as tolerancias de fabricación seguen a estreitarse en industrias como a aeroespacial, os equipos de semicondutores, a óptica e a automatización avanzada, a selección de materiais para as bases das máquinas converteuse nunha decisión estratéxica de enxeñaría.

Entre as solucións máis avaliadas están as bases de máquinas de granito epoxi, as bases tradicionais para máquinas-ferramenta de ferro fundido e os conxuntos de granito de precisión natural. Paralelamente, as placas de superficie de granito seguen sendo compoñentes de referencia esenciais tanto nos entornos de produción como nos de metroloxía. Este artigo ofrece unha análise estruturada destes materiais e compoñentes, examina as súas respectivas vantaxes e limitacións e describe como os conxuntos de granito de precisión son compatibles cos sistemas de fabricación modernos. Tamén destaca como ZHHIMG ofrece solucións de granito de enxeñaría aliñadas cos requisitos dos clientes industriais globais.

Base de máquina de granito epoxi: características e casos de uso

O granito epoxi, tamén coñecido como formigón polímero ou fundición mineral, é unmaterial compostoformado por unión de agregados minerais con resina epoxi. Gañou atención como material alternativo de base para máquinas debido ás súas características de amortiguación de vibracións e ás súas capacidades de moldeo flexible.

Unha das principais vantaxes dunha base de máquina de granito epoxi é a súa alta amortiguación interna. En comparación coas estruturas metálicas, o granito epoxi pode reducir significativamente a transmisión de vibracións, mellorando o acabado superficial e a estabilidade dinámica en certas aplicacións de mecanizado. Ademais, pódense integrar xeometrías complexas, canles internas e compoñentes integrados durante o proceso de fundición, o que reduce os requisitos de mecanizado secundario.

Non obstante, o granito epoxi tamén presenta limitacións. A estabilidade dimensional a longo prazo depende en gran medida da formulación da resina, da calidade do curado e das condicións ambientais. O envellecemento da resina, a sensibilidade á temperatura e os posibles efectos de fluencia deben considerarse coidadosamente en aplicacións de ultraprecisión ou de longa duración. Como resultado, o granito epoxi adoita seleccionarse para máquinas-ferramenta de precisión media en lugar de sistemas que requiren unha precisión extrema durante décadas de servizo.

Base de máquinas-ferramenta de ferro fundido: tradición e restricións

O ferro fundido foi o material tradicional elixido para as bases das máquinas-ferramenta durante máis dun século. A súa popularidade débese á boa maquinabilidade, á amortiguación razoable e aos procesos de fabricación establecidos. Moitos materiais convencionaismáquinas CNCe os equipos de uso xeral seguen dependendo de estruturas de ferro fundido.

A pesar destas vantaxes, as bases das máquinas-ferramenta de ferro fundido presentan inconvenientes inherentes en contornas de alta precisión. As tensións residuais introducidas durante a fundición e o mecanizado poden levar a unha deformación gradual co tempo, mesmo despois de tratamentos de alivio de tensións. O ferro fundido tamén é máis sensible á expansión térmica e ás flutuacións da temperatura ambiental, o que pode afectar directamente á precisión do posicionamento.

A resistencia á corrosión é outra consideración. As bases de ferro fundido adoitan requirir revestimentos protectores e ambientes controlados para evitar a oxidación, especialmente en entornos húmidos ou adxacentes a salas limpas. Estes factores levaron aos fabricantes de equipos a avaliar materiais alternativos para aplicacións que esixen unha maior estabilidade e un menor mantemento.

Montaxe de granito de precisión: unha vantaxe estrutural

Os conxuntos de granito de precisión representan unha abordaxe fundamentalmente diferente para o deseño de estruturas de máquinas. Formado a partir de granito natural que sufriu un envellecemento xeolóxico durante millóns de anos, o granito é inherentemente libre de tensións e isotrópico. Esta estabilidade natural proporciona unha vantaxe significativa para manter a precisión xeométrica a longo prazo.

Os conxuntos de granito de precisión fabrícanse mediante procesos controlados de moenda e lapeado, conseguindo unha planitude, rectitude e perpendicularidade a nivel de micras. A diferenza dos materiais fundidos ou compostos, o granito non sofre relaxación de tensión interna, o que o fai moi axeitado para aplicacións de ultraprecisión e longa duración.

Ademais da estabilidade dimensional, o granito ofrece unha excelente amortiguación de vibracións e un baixo coeficiente de expansión térmica. Estas propiedades contribúen a un mellor rendemento dinámico, unha redución da deriva térmica e unha precisión consistente durante períodos de funcionamento prolongados. O granito tamén é non magnético e resistente á corrosión, o que permite o seu uso en salas limpas, sistemas ópticos e entornos de inspección de precisión.

Placa de superficie de granito: fundamento da referencia de precisión

A placa de granito é unha das máis recoñecidas e esenciaiscompoñentes de granito de precisiónServindo como plano de referencia, serve de base para os procesos de inspección dimensional, calibración e montaxe en todas as industrias manufactureiras.

As placas de superficie de granito úsanse amplamente en laboratorios de control de calidade, áreas de inspección de produción e salas de metroloxía. A súa resistencia ao desgaste e estabilidade permítenlles manter a precisión durante unha longa vida útil cun mantemento mínimo. En comparación coas placas de superficie de ferro fundido, as placas de granito ofrecen unha resistencia á corrosión superior, unha menor sensibilidade térmica e unha frecuencia de recalibración reducida.

En contornas de fabricación avanzadas, as placas de superficie de granito intégranse cada vez máis en conxuntos de máquinas, plataformas ópticas e estacións de inspección automatizadas, ampliando o seu papel máis alá das ferramentas de metroloxía tradicionais autónomas.

Perspectiva comparativa: selección de materiais para as bases das máquinas

Ao comparar bases de máquinas de granito epoxi, bases de máquinas-ferramenta de ferro fundido e conxuntos de granito de precisión, a selección do material debe estar baseada nos requisitos da aplicación en lugar de só no custo inicial.

O granito epoxi ofrece flexibilidade de deseño e unha forte amortiguación, o que o fai axeitado para máquinas sensibles ás vibracións pero de precisión moderada. O ferro fundido segue sendo viable para as máquinas-ferramenta convencionais onde a eficiencia de custos e os procesos de fabricación establecidos son prioridades. Non obstante, os conxuntos de granito de precisión proporcionan unha estabilidade a longo prazo, un rendemento térmico e unha retención da precisión inigualables, o que os converte na solución preferida para equipos de ultraprecisión e sistemas de metroloxía avanzados.

O rendemento do ciclo de vida é un criterio de avaliación cada vez máis importante. Aínda que o investimento inicial en conxuntos de granito de precisión pode ser maior, un mantemento reducido, intervalos de calibración máis longos e unha precisión sostida adoitan resultar nun custo total de propiedade máis baixo.

Tendencias da industria e estratexias de deseño en evolución

Varias tendencias da industria están a acelerar a adopción de estruturas de máquinas baseadas en granito. O crecemento da fabricación de semicondutores, a óptica e o procesamento láser impulsou a demanda de plataformas ultraestables capaces de alcanzar unha precisión submicrónica. A automatización e a fabricación dixital salientan aínda máis a necesidade de cimentos estruturais fiables que poidan funcionar continuamente cunha deriva mínima.

Os deseñadores de máquinas-ferramenta están a adoptar cada vez máis arquitecturas híbridas que combinan bases de granito con motores lineais, rolamentos de aire e sistemas de control avanzados. Nestas configuracións, os conxuntos de granito proporcionan a estabilidade necesaria para aproveitar ao máximo o potencial de rendemento das tecnoloxías de movemento e medición de alta gama.

Capacidades de ZHHIMG na fabricación de granito de precisión

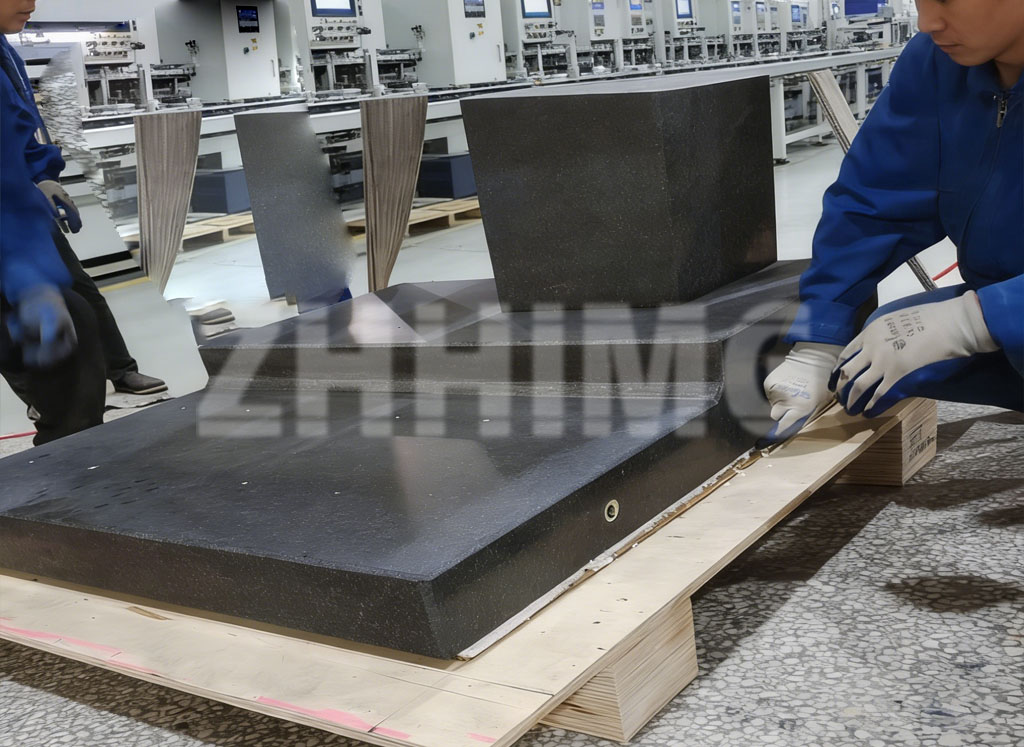

ZHHIMG especialízase no deseño e fabricación de conxuntos de granito de precisión para clientes industriais globais. Utilizando granito negro de primeira calidade e tecnoloxías avanzadas de moenda de precisión, ZHHIMG produce bases de máquinas de granito, placas de superficie e conxuntos personalizados que cumpren cos rigorosos estándares internacionais de precisión.

Os procesos de fabricación da empresa lévanse a cabo en condicións ambientais controladas, con inspeccións exhaustivas en cada etapa para garantir a consistencia e a fiabilidade. ZHHIMG presta servizo aos clientes na fabricación de máquinas-ferramenta, sistemas de metroloxía, equipos de semicondutores e automatización avanzada.

Ao colaborar estreitamente con deseñadores e enxeñeiros de equipos, ZHHIMG ofrece solucións de granito que se integran perfectamente en arquitecturas de máquinas complexas e apoian os obxectivos de rendemento a longo prazo.

Conclusión

A medida que a fabricación continúa avanzando cara a unha maior precisión e unha maior integración de sistemas, a importancia dos materiais da base das máquinas e dos conxuntos de referencia só aumentará. As bases das máquinas de granito epoxi e as bases das máquinas-ferramenta de ferro fundido manteñen a súa relevancia dentro de rangos de aplicación específicos, pero os conxuntos de granito de precisión ofrecen vantaxes claras en canto a estabilidade, precisión e rendemento do ciclo de vida.

As placas de superficie de granito e as estruturas de máquinas a base de granito seguen sendo elementos fundamentais na enxeñaría de precisión moderna. Grazas á súa experiencia dedicada na fabricación de granito de precisión, ZHHIMG está ben posicionada para axudar aos clientes globais que buscan solucións fiables e a longo prazo para aplicacións avanzadas de fabricación e metroloxía.

Data de publicación: 21 de xaneiro de 2026