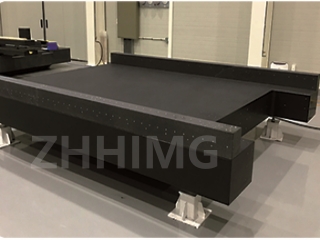

Nos escenarios de procesamento de alta precisión das máquinas de marcado láser de nivel de picosegundos, a base, como compoñente de soporte central do equipo, a súa selección de materiais determina directamente a estabilidade da precisión do procesamento. O granito e o ferro fundido son dous materiais comúns para a fabricación de bases. Este artigo realizará unha comparación desde aspectos como as propiedades físicas, o principio de atenuación de precisión e os datos de aplicación práctica, proporcionando unha base científica para a actualización do equipo.

I. Diferenzas nas propiedades dos materiais: a lóxica subxacente do rendemento de precisión

O granito é unha rocha ígnea natural, formada pola cristalización compacta de minerais como o cuarzo e o feldespato no seu interior. Caracterízase por unha estrutura densa e unha alta dureza. A súa densidade adoita estar entre 2,7 e 3,1 g/cm³, e o seu coeficiente de expansión térmica é extremadamente baixo, aproximadamente (4-8) ×10⁻⁶/℃, o que pode resistir eficazmente a influencia dos cambios de temperatura na precisión do equipo. Ademais, a microestrutura única do granito dótao dun excelente rendemento de amortiguación, o que lle permite absorber rapidamente a enerxía das vibracións externas e reducir a interferencia das vibracións na precisión do procesamento.

O ferro fundido, como material industrial tradicional, ten unha densidade aproximada de 7,86 g/cm³, unha resistencia á compresión relativamente alta, pero quéntase

O número de expansión (aproximadamente 12×10⁻⁶/℃) é de 1,5 a 3 veces maior que o do granito. Ademais, existen estruturas de grafito en escamas dentro do ferro fundido. Durante o uso a longo prazo, estas estruturas poden levar a unha concentración de tensións, afectando á estabilidade do material e, posteriormente, causando unha diminución da precisión.

Ii. Mecanismo de atenuación de precisión no mecanizado a nivel de picosegundos

O procesamento láser de nivel de picosegundos ten uns requisitos extremadamente altos para a estabilidade ambiental. Calquera lixeira deformación do material base magnificarase no resultado do procesamento. As flutuacións de temperatura, as vibracións xeradas polo funcionamento do equipo, a fatiga baixo carga a longo prazo, etc., son factores clave que levan á atenuación da precisión.

Cando cambia a temperatura, o tamaño do granito varía lixeiramente debido ao seu baixo coeficiente de expansión térmica. O coeficiente de expansión térmica relativamente grande do ferro fundido fará que a base sufra unha deformación difícil de detectar a simple vista. Esta deformación afectará directamente á estabilidade da traxectoria óptica do láser e provocará que a posición de marcado se desprace. En termos de vibración, a alta característica de amortiguación do granito pode atenuar a vibración de 100 Hz en 0,12 segundos, mentres que o ferro fundido require 0,9 segundos. En condicións de vibración de alta frecuencia, a precisión do procesamento dos equipos con bases de ferro fundido é máis propensa a flutuacións.

Iii. Comparación dos datos de atenuación de precisión

Segundo as probas de institucións profesionais, durante a operación continua de marcado láser en picasegundos de 8 horas, a atenuación da precisión de posicionamento do eixe XY do equipo cunha base de granito está dentro de ±0,5 μm. A atenuación de precisión do equipo con base de ferro fundido alcanza ±3 μm, cunha diferenza significativa. Nun ambiente simulado cunha variación de temperatura de 5 ℃, o erro de deformación térmica do equipo con base de granito é só de +0,8 μm, mentres que o do equipo con base de ferro fundido é de ata +12 μm.

Ademais, desde a perspectiva do uso a longo prazo, a taxa de erros de avaliación das bases de granito é só do 0,03 %, mentres que a taxa de erros de avaliación das bases de ferro fundido chega ao 0,5 % debido a problemas de estabilidade estrutural. Estes datos demostran plenamente que, baixo os requisitos de alta precisión do procesamento a nivel de picosegundos, a vantaxe de estabilidade da base de granito é significativa.

Iv. Suxestións de mellora e aplicacións prácticas

Para as empresas que buscan a máxima precisión de procesamento, actualizar a base de ferro fundido por unha base de granito é unha forma eficaz de mellorar o rendemento do equipo. Durante o proceso de actualización, débese prestar atención á precisión do procesamento da base de granito para garantir que a planitude da superficie cumpra os requisitos de deseño. Ao mesmo tempo, en combinación con dispositivos auxiliares como o sistema de illamento de vibracións por flotación de aire, pódese optimizar aínda máis o rendemento antivibración do equipo.

Na actualidade, en industrias como a fabricación de chips semicondutores e o procesamento de compoñentes ópticos de precisión, as máquinas de marcado láser con bases de granito adoptáronse amplamente, o que mellorou eficazmente o rendemento do produto e a eficiencia da produción. Por exemplo, despois de que un determinado fabricante de compoñentes ópticos actualizase o equipo de base de ferro fundido, a taxa de cualificación de precisión do produto aumentou do 82 % ao 97 % e a eficiencia da produción mellorou significativamente.

En conclusión, na actualización básica das máquinas de marcado láser de nivel de picosegundos, o granito, coa súa excepcional estabilidade térmica, alto rendemento de amortiguación e capacidade de retención de precisión a longo prazo, converteuse nunha opción ideal superior ao ferro fundido. As empresas poden seleccionar razoablemente materiais base en función dos seus propios requisitos de procesamento e orzamentos para lograr unha actualización completa do rendemento dos equipos.

Data de publicación: 19 de maio de 2025