Para os fabricantes e metrólogos de toda América do Norte, desde os corazóns industriais dos Estados Unidos ata os esixentes estándares dos provedores de placas de granito do Canadá, a placa de granito é a ancoraxe definitiva da medición dimensional. Esta ferramenta fundamental, xa sexa como un simple plano de referencia ou integrada como un compoñente crítico en maquinaria avanzada como unha bancada CNC de placas de granito, representa un investimento significativo no control de calidade. Con todo, garantir ese investimento require unha comprensión profunda dos seus factores de custo, as necesidades de mantemento e a garantía dunha calibración axeitada.

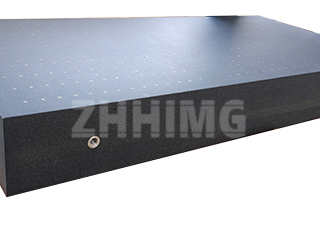

A pregunta inicial, "Canto custa unha placa de superficie de granito?", abre a porta a unha proposta de valor complexa. O prezo dunha placa de superficie non é simplemente o custo da materia prima; é un reflexo da calidade da pedra (densidade, porosidade e estabilidade), a precisión do proceso de lapeado e o rigor do proceso de certificación. O granito máis barato e de menor densidade, a miúdo identificado pola súa cor máis clara, pode aforrar no custo inicial da placa de superficie de granito, pero inevitablemente leva a maiores gastos a longo prazo debido a un desgaste máis rápido, unha maior susceptibilidade á inestabilidade térmica e unha recalibración máis frecuente. O granito negro premium, como o material patentado utilizado por ZHHIMG® cunha densidade próxima aos 3100 kg/m³, garante unha estabilidade superior e un mantemento menos frecuente, o que o converte nunha opción máis económica durante o ciclo de vida do produto.

Esta lonxevidade está directamente ligada ás prácticas esenciais de coidado das placas de granito. Unha placa de granito, a pesar da súa aparente rixidez, é vulnerable a dous antagonistas principais: o desgaste abrasivo e o choque térmico. Un réxime integral de coidado das placas de granito debe abordar ambos de forma proactiva.

Un compoñente fundamental deste réxime é a limpeza das placas de granito. O meticuloso proceso de limpeza das superficies das placas de granito non se trata simplemente de eliminar a sucidade visible; trátase de eliminar partículas microscópicas e abrasivas, como o po de moenda ou as virutas metálicas, que, cando quedan atrapadas entre a peza de traballo e o granito, actúan como papel de lixa, destruíndo a planitude certificada. Nunca empregue deterxentes agresivos nin produtos de limpeza ácidos, que poden deixar residuos ou gravar a superficie da pedra. No seu lugar, débese usar diariamente unha solución de limpeza específica para placas de granito con pH neutro, xunto cun pano especializado que non deixe fiapos, para manter o estado prístino do plano de referencia. Este paso rutineiro non é negociable para preservar a precisión, especialmente para placas que funcionan con grao 00 ou tolerancias de laboratorio.

Non obstante, nin sequera a limpeza e o coidado máis rigorosos poden evitar por completo os efectos lentos e acumulativos do uso e dos cambios ambientais. Isto lévanos á necesidade dunha placa de superficie de granito verdadeiramente calibrada. O termo "calibrado" adoita empregarse incorrectamente; debe implicar unha verificación rastrexable da planitude xeral da placa, a planitude local e a repetibilidade. As industrias de alta precisión, incluídas as que prestan servizo os provedores de placas de superficie de granito do Canadá, dependen de certificados de calibración rastrexables emitidos por laboratorios acreditados que usan interferometría láser e niveis electrónicos.

O compromiso de ZHHIMG® coa precisión garante que cada placa que sae das súas instalacións climatizadas de 10 000 m² (unha estrutura construída con formigón amortecido por vibracións e gabias de illamento sísmico) foi meticulosamente verificada. Esta dedicación é especialmente importante cando a placa se utiliza como base CNC da placa de superficie de granito. Nesta aplicación, a placa actúa como base estrutural para as guías lineais e os motores da máquina. Calquera erro xeométrico no granito tradúcese inmediatamente en erros no control de movemento do CNC, o que afecta directamente á precisión da peza mecanizada final. En consecuencia, o intervalo de calibración para unha aplicación CNC de placa de superficie de granito debería ser máis frecuente e rigoroso que o dunha placa de inspección estándar.

Ademais da planitude e da calidade do material, os usuarios tamén deben ter en conta o deseño estrutural. A enxeñaría axeitada da placa superficial do bloque de granito, incluíndo o deseño e a colocación dos insertos de elevación, os puntos de apoio e a relación xeral entre o grosor e a luz, é vital para evitar a deflexión baixo carga. Esta integridade estrutural é un factor importante que determina o custo real da placa superficial de granito e é un selo distintivo dos fabricantes de clase mundial que entenden que a precisión se constrúe desde cero.

Ao priorizar unha densidade superior do material, implementar un réxime disciplinado de coidado e limpeza das placas de granito e comprometerse con servizos de placas de granito calibradas regularmente e rastrexables, os usuarios garanten que a súa base metrolóxica siga sendo un punto de referencia inquebrantable, ofrecendo unha precisión consistente a nivel nanométrico independentemente de onde obteñan as súas placas, xa sexa dun provedor local ou dun líder internacional como ZHHIMG®.

Data de publicación: 25 de novembro de 2025