Nos rigorosos entornos da fabricación de alta precisión, desde a automoción e a aeroespacial ata a electrónica avanzada, a marxe de erro é inexistente. Mentres que as placas de superficie de granito serven como base universal para a metroloxía xeral, a placa de inspección de granito é o punto de referencia especializado e ultraestable dedicado á verificación de compoñentes e á montaxe asistida. É a ferramenta fundamental que se emprega para validar a xeometría externa, as desviacións dimensionais e a planitude das pezas de alto valor, garantindo que cumpran os estritos requisitos da enxeñaría moderna.

O principio do dato ultraestable

A función principal da placa de inspección de granito baséase na súa superior estabilidade e no principio da "superficie de referencia de alta estabilidade".

A superficie de traballo sométese a un proceso de lapeado de ultraprecisión, conseguindo unha rugosidade superficial excepcionalmente baixa (normalmente Ra ≤ 0,025 μm) e unha precisión de planitude de ata grao 0 (≤ 3 μm/1000 mm). Isto proporciona un plano de referencia inflexible e non deformante.

Durante a inspección, os compoñentes colócanse sobre esta superficie. Ferramentas como indicadores de cadran ou calibres de panca utilízanse para medir a pequena separación entre o compoñente e a placa. Este proceso permite aos enxeñeiros verificar instantaneamente a planitude e o paralelismo do compoñente ou usar a placa como un dato estable para comprobar parámetros críticos como o espazado entre os orificios e a altura do chanzo. Fundamentalmente, a alta rixidez do granito (módulo elástico de 80-90 GPa) garante que a propia placa non se desvíe nin se deforme baixo o peso de compoñentes pesados, garantindo a integridade dos datos de inspección.

Enxeñaría para a inspección: deseño e superioridade de materiais

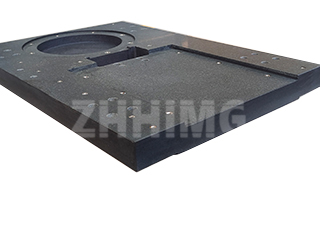

As placas de inspección de ZHHIMG® están deseñadas centrándose na adaptabilidade da inspección e nos detalles meticulosos:

- Adaptabilidade personalizada: Ademais da superficie plana do núcleo, moitos modelos presentan orificios de localización integrados ou ranuras en V. Estes son esenciais para fixar de forma segura pezas complexas ou non simétricas, como eixes e compoñentes en forma de disco, evitando o movemento durante medicións sensibles.

- Seguridade e usabilidade: os bordos están acabados cun bisel suave e redondeado para mellorar a seguridade do operador e evitar lesións accidentais.

- Sistema de nivelación: A base da placa está equipada con pés de soporte axustables (como parafusos de nivelación), o que permite ao usuario axustar a placa con precisión para unha aliñación horizontal perfecta (precisión ≤0,02 mm/m).

- Calidade do material: Empregamos só granito de primeira calidade, libre de manchas nin gretas, que se somete a un rigoroso proceso de envellecemento natural de 2 a 3 anos. Este longo procedemento elimina a tensión interna do material, garantindo a estabilidade dimensional a longo prazo e un período de retención da precisión superior a cinco anos.

Onde a precisión non é negociable: áreas de aplicación clave

A placa de inspección de granito é indispensable cando a alta precisión inflúe directamente na seguridade e no rendemento:

- Industria do automóbil: Esencial para verificar a planitude dos bloques de motor e das carcasas da transmisión para garantir unha perfecta integridade do selado.

- Sector aeroespacial: Úsase para a verificación dimensional crítica das palas das turbinas e dos compoñentes do tren de aterraxe, onde a desviación ameaza a seguridade do voo.

- Fabricación de moldes e matrices: verificación da precisión superficial das cavidades e núcleos do molde, mellorando directamente a calidade do produto final fundido ou formado.

- Electrónica e semicondutores: crucial na inspección de montaxe de compoñentes para equipos semicondutores de alto rendemento, onde a aliñación a nivel de micras é obrigatoria para a precisión operativa.

Protexendo os seus datos: mellores prácticas de mantemento

Para preservar a precisión submicrónica da súa placa de inspección, é necesario cumprir uns protocolos de mantemento estritos:

- Limpeza obrigatoria: inmediatamente despois da inspección, elimine todos os residuos dos compoñentes (especialmente as lascas metálicas) da superficie cun cepillo suave.

- Alerta de corrosión: Prohíbese estritamente colocar líquidos corrosivos (ácidos ou álcalis) sobre a superficie do granito, xa que poden gravar a pedra de forma permanente.

- Verificación regular: A precisión da placa debe verificarse periodicamente. Recomendamos a calibración con calibres de planitude certificados cada seis meses.

- Manexo: Ao mover a placa, empregue só ferramentas de elevación especializadas e evite inclinala ou sometera a impactos bruscos, que poden comprometer a súa estabilidade a longo prazo.

Ao tratar a placa de inspección de granito como o instrumento de alta precisión que é, os fabricantes poden garantir décadas de verificación dimensional fiable, o que sustenta a calidade e a seguridade dos seus produtos máis complexos.

Data de publicación: 05-11-2025