No campo da fabricación de obleas de semicondutores, a selección dos materiais de base afecta directamente á precisión dos equipos e ao rendemento da produción. Algúns provedores sen escrúpulos fan pasar o mármore por granito natural, facendo pasar produtos inferiores por bos. Dominar os métodos de identificación dos dous é a clave para garantir o funcionamento estable dos equipos de obleas. Este artigo analiza as diferenzas entre catro dimensións principais para axudarche a evitar a trampa dos substitutos de baixa calidade.

I. Densidade e dureza: as "tarxetas de identificación" físicas máis intuitivas

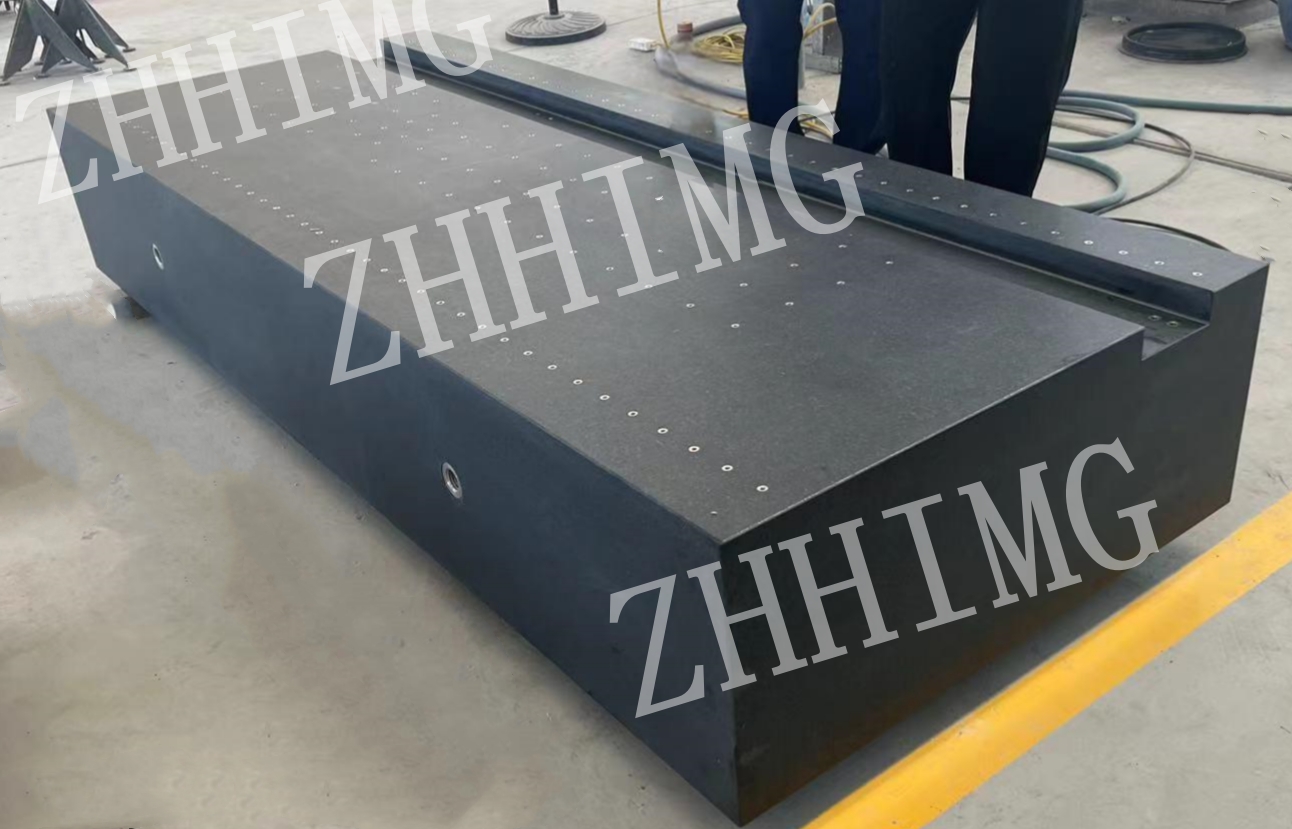

Granito natural: cunha densidade de 2600-3100 kg/m³, unha dureza Mohs de 6-7 e un son claro ao golpearse. O granito negro seleccionado por ZHHIMG® ten unha densidade de máis de 3000 kg/m³ e pode soportar unha carga uniforme de máis de 1000 kg/m².

Mármore: Cunha densidade de só 2500-2700 kg/m³, unha dureza de 3-5 e un son apagado ao golpealo. Se rabuñas suavemente a superficie cunha moeda, o mármore é propenso a deixar marcas, mentres que o granito case non se dana.

Ii. Características estruturais: "defectos" ao microscopio

Granito natural: está composto de partículas minerais como o cuarzo e o feldespato que están estreitamente entrelazadas, cunha porosidade inferior ao 0,5 %. As probas ultrasónicas non mostran defectos internos evidentes.

Mármore: O seu compoñente principal é o carbonato de calcio, cunha estrutura cristalina solta, unha porosidade do 1-3 % e é propenso a absorber auga e a expandirse. No ambiente de alta temperatura dos equipos de obleas, a base de mármore pode causar unha desviación de precisión de máis de ±5 μm debido á expansión e contracción térmicas.

Iii. Probas de rendemento: o "espello máxico" no combate real

Iv. Autenticación e rastrexabilidade: "Proba de identidade" fiable

Base formal de granito: Inclúese a certificación de calidade ISO 9001 e o informe de probas de composición mineral SGS, e pódese rastrexar a orixe da veta mineral (como o negro de Jinan, Shandong, o negro indio).

Substitutos de baixa calidade: sen certificación autorizada ou descritos vagamente como "material de granito", en realidade son mármore tinguido e non poden proporcionar datos de proba detallados.

Guía para evitar erros: tres trucos para asegurar unha base de alta calidade

Comprobar o certificado: esixir ao provedor que presente os informes de ensaio de densidade, dureza e coeficiente de expansión térmica;

Rendemento da proba: simular o ambiente operativo do equipo de obleas para comprobar a estabilidade da base baixo vibracións e cambios de temperatura;

Ao elixir unha marca, dálle prioridade a fabricantes como ZHHIMG® que superaron a certificación ISO de tres sistemas para evitar a trampa dos prezos baixos dos pequenos talleres.

Data de publicación: 10 de xuño de 2025