As placas de superficie de granito úsanse amplamente na mecanización de precisión, na fabricación de produtos electrónicos e nos laboratorios de metroloxía. Como ferramentas esenciais para unha inspección e calibración precisas, a selección da placa de superficie de granito axeitada é fundamental para garantir o rendemento a longo prazo e a fiabilidade das medicións. A continuación, indícanse cinco factores importantes a ter en conta ao elixir unha placa de superficie de granito:

1. Calidade do material do granito

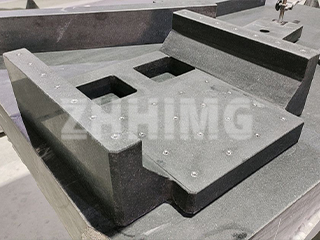

A calidade do material de granito inflúe directamente na precisión e lonxevidade da plataforma. O granito negro natural de alta calidade, coñecido pola súa dureza, baixa porosidade e mínima expansión térmica, é o preferido para aplicacións de metroloxía. Ao seleccionar unha placa de superficie de granito, escolla materiais cunha composición mineral uniforme, unha estrutura densa e un mínimo de gretas ou ocos internos. Unha superficie finamente pulida e non porosa axuda a resistir a contaminación e garante unha mellor repetibilidade nas medicións de precisión.

2. Requisitos de tamaño e precisión

As dimensións da placa de superficie deben coincidir co tamaño e o peso das pezas que se van medir. As placas sobredimensionadas poden levar a custos innecesarios e ocupar máis espazo, mentres que as placas de tamaño insuficiente limitan o rango de medición e a estabilidade. A precisión é igualmente importante: a planitude, a rectitude e a perpendicularidade deben cumprir a clase de tolerancia específica requirida para a súa aplicación. As placas de superficie adoitan clasificarse por graos como DIN, GB ou ASME (grao 0, 1, 2, etc.).

3. Técnicas de acabado superficial

O tratamento superficial é un factor clave para determinar tanto a usabilidade como a precisión da placa de granito. As opcións de acabado habituais inclúen o lapeado manual, a esmerilado de precisión e o pulido fino. Un acabado suave e semellante a un espello minimiza a rugosidade da superficie e mellora a consistencia da medición. Pola contra, os acabados antideslizantes como o chorro de area pódense usar en zonas onde a estabilidade dos compoñentes é unha preocupación. Ademais, a elección dunha superficie con propiedades resistentes á corrosión axuda a manter a integridade dimensional ao longo do tempo, especialmente en ambientes húmidos ou industriais.

4. Estabilidade e durabilidade estruturais

O granito é naturalmente estable, pero non todos os granitos funcionan igual en condicións de traballo pesado. Para garantir a integridade estrutural, a placa debe ter unha alta resistencia á compresión, baixa absorción de auga e boa resistencia aos impactos. En ambientes con temperaturas fluctuantes, é aconsellable usar granito cun coeficiente de expansión térmica moi baixo. Ademais, a placa debe ser resistente ao desgaste e á corrosión química para soportar o uso a longo prazo sen degradar a precisión.

5. Mantemento e asistencia posvenda

Mesmo as placas de granito máis duradeiras requiren un coidado regular para manter un rendemento óptimo. Ao elixir un provedor, busque empresas que ofrezan servizos de calibración, asistencia técnica e manuais de usuario detallados. As superficies fáciles de limpar e os procesos de mantemento sinxelos axudarán a prolongar a vida útil da placa. A limpeza rutinaria, a protección ambiental e a recalibración periódica son esenciais para garantir unha precisión sostida das medicións.

Conclusión

Escoller a placa de superficie de granito axeitada non só consiste en seleccionar un bloque sólido de pedra, senón que tamén implica unha coidadosa consideración da calidade do material, a clase de precisión, o acabado, a adaptabilidade ambiental e o soporte posvenda. Ao avaliar estes cinco aspectos, podes garantir que a túa plataforma de granito ofreza unha precisión fiable e duradeira para as túas necesidades de medición de precisión.

Data de publicación: 24 de xullo de 2025