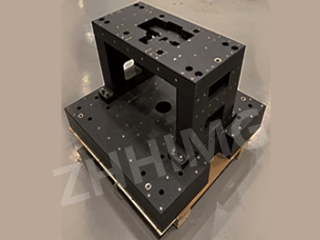

No panorama da fabricación de semicondutores, o corte de obleas é un proceso fundamental que esixe a máxima precisión. A escolla do material para a base do equipo inflúe significativamente no rendemento. Comparemos o granito con outros materiais comúns para ver por que adoita ser o mellor dos equipos de corte de obleas.

Granito: Un corte por riba do resto

Estabilidade: O granito, cunha densidade duns 3100 kg/m³ como a que ofrece ZHHIMG®, proporciona unha estabilidade excepcional. A súa estrutura estable minimiza as vibracións durante o proceso de corte de obleas. Pola contra, materiais como o aluminio poden ser máis propensos a moverse baixo a tensión das operacións de corte a alta velocidade. Esta estabilidade garante que a ferramenta de corte permaneza posicionada con precisión, o que resulta en cortes precisos e obleas de alta calidade.

Resistencia térmica: O granito ten un baixo coeficiente de expansión térmica. No corte de obleas, onde poden producirse flutuacións de temperatura debido á calor xerada polo proceso de corte ou o ambiente de fabricación, a estabilidade térmica do granito é unha vantaxe. Non se expande nin se contrae significativamente cos cambios de temperatura, mantendo a aliñación do equipo de corte. Os metais como o aceiro, por outra banda, poden experimentar unha expansión térmica máis substancial, o que pode levar a un desalineamento e cortes imprecisos.

Amortización de vibracións: As propiedades naturais de amortización de vibracións do granito son extraordinarias. Durante o corte de obleas, as vibracións poden facer que a ferramenta de corte se desvíe da súa traxectoria prevista, o que provoca lascas ou cortes irregulares. O granito absorbe e disipa estas vibracións de forma eficaz, creando unha operación de corte máis suave. Os materiais como os materiais compostos a base de plástico carecen desta capacidade inherente de amortización de vibracións, o que os fai menos axeitados para o corte de obleas de alta precisión.

Comparación co ferro fundido

O ferro fundido foi unha opción tradicional para as bases das máquinas. Non obstante, ten as súas limitacións en comparación co granito. Aínda que o ferro fundido ofrece certa estabilidade, é máis pesado que o granito en relación coa súa resistencia. Este peso adicional pode supoñer desafíos durante a instalación e o movemento dos equipos. Ademais, o ferro fundido é máis susceptible á corrosión co paso do tempo, especialmente en entornos de fabricación de semicondutores onde poden estar presentes produtos químicos. O granito, ao ser quimicamente inerte, non sofre este problema, o que garante a súa durabilidade e fiabilidade a longo prazo.

O caso contra o mármore

Algúns poden considerar o mármore como unha alternativa, pero en moitos aspectos carece de equipos para cortar obleas. O mármore ten unha densidade menor e xeralmente é menos estable que o granito. Tamén é máis poroso, o que pode facelo vulnerable aos danos causados pola humidade e os produtos químicos no ambiente de fabricación. No corte de obleas, onde a precisión e a durabilidade son fundamentais, as propiedades físicas do mármore non se axustan aos requisitos tan ben como o fai o granito.

En conclusión, á hora de escoller un material para as bases dos equipos de corte de obleas, destaca o granito, en particular o granito de alta calidade como o que ofrece ZHHIMG®. A súa estabilidade, resistencia térmica e capacidade de amortiguación de vibracións convérteno na opción óptima para acadar a alta precisión requirida no corte de obleas de semicondutores. Aínda que existen outros materiais dispoñibles, a combinación única de propiedades do granito dálle unha clara vantaxe nesta esixente aplicación.

Data de publicación: 03-06-2025