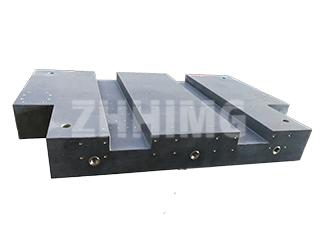

Técnicas de instalación axeitadas para rodamentos de precisión de granito

O proceso de instalación dos rodamientos de precisión de granito require unha atención meticulosa aos detalles, xa que mesmo os desalineamentos menores poden comprometer as propiedades de precisión inherentes do compoñente. Antes de comezar calquera instalación, sempre recomendo realizar unha inspección previa á instalación exhaustiva para verificar a integridade do compoñente, a precisión da conexión e a funcionalidade das pezas móbiles asociadas. Esta comprobación preliminar debe incluír o exame das pistas de rodadura dos rodamientos e dos elementos rodantes para detectar signos de corrosión ou danos, garantindo un movemento suave sen resistencia, un paso que a miúdo se pasa por alto pero que é crucial para evitar o desgaste prematuro.

Ao preparar a montaxe dos rolamentos, comece limpando todas as superficies para eliminar os revestimentos protectores ou residuos. Un pano sen pelusa con alcol isopropílico (concentración do 70-75 %) é o mellor para esta tarefa, xa que se evapora completamente sen deixar residuos que poidan afectar as tolerancias de axuste. Durante este proceso de limpeza, preste especial atención ás interfaces dos rolamentos; calquera partícula atrapada entre as superficies durante a instalación pode crear puntos de tensión desiguais que degradan a precisión co paso do tempo.

O proceso de montaxe en si require unha manipulación coidadosa para evitar danar as superficies esmeriladas con precisión do granito.

Para rodamentos de precisión, use graxa mineral espesada con litio (grao NLGI 2) para condicións estándar ou graxa sintética SKF LGLT 2 para ambientes de alta velocidade/alta temperatura. Encha os rodamentos ata o 25-35 % do espazo libre e realice unha rodaxe a baixa velocidade para distribuír o lubricante uniformemente.

A fixación correcta dos rolamentos implica a selección de dispositivos antiafrouxamento axeitados segundo os requisitos operativos. As opcións inclúen porcas dobres, arandelas de resorte, pasadores divididos ou arandelas de seguridade con porcas ranuradas e arandelas de pestana, cada unha ofrecendo distintas vantaxes en diferentes aplicacións. Ao apertar varios parafusos, use sempre unha secuencia cruzada, aumentando gradualmente o par en lugar de apertar completamente un elemento de fixación antes de pasar ao seguinte. Esta técnica garante unha forza de suxeición uniforme arredor da carcasa do rolamento. Para conexións de tira longa, comece a apertar desde o centro e traballe cara a fóra en ambas direccións para evitar a deformación ou distorsión das superficies de acoplamento. Unha boa regra xeral é deixar os extremos das rosca sobresaíndo máis alá das porcas 1 ou 2 roscas para garantir un encaixe completo sen tocar fondo.

Despois da instalación mecánica, comeza o proceso crítico de aliñamento dos compoñentes de granito. Usando un nivel electrónico ou un nivel de precisión, coloque o instrumento en varios puntos da superficie para comprobar a uniformidade. Se a burbulla aparece á esquerda do centro, o lado esquerdo é máis alto; se é á dereita, o lado dereito require axuste. A verdadeira aliñación horizontal conséguese cando a burbulla permanece centrada en todos os puntos de medición, un paso que inflúe directamente na precisión de todas as operacións de mecanizado ou medición posteriores.

A fase final da instalación implica a monitorización da secuencia de arranque para garantir que todos os parámetros estean dentro dos rangos aceptables. As métricas clave a observar inclúen a velocidade de rotación, a suavidade do movemento, o comportamento do fuso, a presión e a temperatura de lubricación, así como os niveis de vibración e ruído. Sempre recomendo manter un rexistro destas lecturas iniciais para futuras referencias, xa que establecen unha liña base para o funcionamento normal. Só cando todos os parámetros de arranque se estabilicen dentro das tolerancias especificadas, debe procederse ás probas operativas, que deben incluír a verificación das velocidades de alimentación, os axustes de desprazamento, a funcionalidade do mecanismo de elevación e a precisión da rotación do fuso, comprobacións de calidade críticas que validan o éxito da instalación.

Prácticas de mantemento esenciais para maximizar a vida útil dos compoñentes de granito

Aínda que as propiedades inherentes do granito proporcionan unha excelente durabilidade, a súa lonxevidade en aplicacións de precisión depende en última instancia da implementación de protocolos de mantemento axeitados que protexan a súa integridade estrutural e as súas características de precisión. Despois de anos manter laboratorios de calibración con superficies de granito, desenvolvín unha rutina de mantemento que prolonga constantemente a vida útil dos compoñentes máis alá das proxeccións do fabricante (a miúdo nun 30 % ou máis), ao tempo que preserva as especificacións críticas de precisión.

O control ambiental constitúe a base dun mantemento eficaz dos compoñentes de granito.

Manteña o ambiente de funcionamento a 20 ± 2 °C cunha humidade do 45-55 %. Limpe as superficies con alcohol isopropílico ao 75 % e panos de microfibra suaves; evite produtos de limpeza ácidos. Programe unha calibración anual con interferómetros láser (por exemplo, Renishaw) para verificar a planitude con precisión de ± 0,005 mm/m.

Estas ferramentas de precisión deben instalarse en condicións estables. Evitan os ciclos térmicos, a absorción de humidade e a abrasión de partículas que degradan o acabado superficial.

Cando os controis sexan inevitables, use cubertas illantes durante os períodos non operativos. Estas amortecen as flutuacións de temperatura nas instalacións con ciclos de calefacción diarios.

As prácticas de uso diario inflúen significativamente no rendemento a longo prazo. Coloque sempre as pezas de traballo con coidado sobre as superficies de granito para evitar danos por impacto.

Nunca deslices materiais rugosos sobre superficies rectificadas con precisión. Isto evita microarrancamentos que comprometen a precisión da medición co paso do tempo.

Igualmente importante é respectar os límites de carga. Superar a capacidade nominal arrisca danos inmediatos e deformacións graduais que afecten á precisión.

Manteño unha táboa laminada de capacidade de carga preto de cada posto de traballo como recordatorio constante para todos os operadores.

A limpeza regular é esencial para preservar as propiedades de precisión do granito. Despois de cada uso, elimina todos os residuos e limpa a superficie cun pano suave.

A microfibra funciona mellor para atrapar partículas finas sen raiar. Para unha limpeza a fondo, use un deterxente de pH neutro formulado para superficies de pedra.

Evita produtos químicos agresivos ou produtos de limpeza abrasivos que poidan danar ou matear o acabado. O meu equipo usa alcol isopropílico ao 75 % para eliminar os aceites sen danar os compoñentes.

Cando non se usa durante períodos prolongados, o almacenamento axeitado convértese en algo fundamental. Limpe ben todas as superficies antes de gardalo.

Aplique unha capa fina de inhibidor de ferruxe aos compoñentes metálicos. Cubra todo o conxunto cunha cuberta transpirable e resistente ao po.

Recomendo usar a embalaxe orixinal para o almacenamento a longo prazo. Sostén os compoñentes sen crear puntos de presión que poidan causar deformacións.

Para operacións estacionais, este protocolo de almacenamento evita a condensación e as tensións relacionadas coa temperatura durante os períodos de inactividade.

Un aspecto que a miúdo se pasa por alto é a renivelación despois de calquera movemento. Mesmo un pequeno reposicionamento pode prexudicar as ferramentas de precisión.

Recalibre a aliñación horizontal usando técnicas electrónicas ou de nivel de burbulla desde a instalación inicial. Moitos problemas de precisión débense a compoñentes desnivelados despois do movemento.

Estableza un programa de inspeccións regulares para identificar posibles problemas antes de que afecten ao rendemento. As comprobacións semanais deben incluír avaliacións do estado da superficie.

As inspeccións trimestrais poden incluír medicións detalladas de planitude e paralelismo utilizando instrumentos de precisión. Documentar estas medicións crea un historial de mantemento.

Isto axuda a predicir cando se necesita mantemento preventivo, o que permite un tempo de inactividade programado en lugar de fallos inesperados. As instalacións con mantemento proactivo da pedra industrial conseguen unha vida útil máis longa e un rendemento máis fiable dos seus equipos.

A excepcional estabilidade dimensional e resistencia ao desgaste do granito fan que sexa inestimable para os compoñentes de maquinaria de precisión. Estes beneficios conséguense plenamente mediante prácticas de instalación e mantemento axeitadas.

Como xa exploramos, a atención coidadosa á aliñación, á limpeza e ao control ambiental durante a instalación senta as bases para un rendemento a longo prazo. Un mantemento constante preserva a precisión e prolonga a vida útil.

Para os profesionais da fabricación que traballan con estes compoñentes especializados, o dominio destas técnicas reduce o tempo de inactividade e os custos de substitución. Garanten medicións de precisión fiables e consistentes.

Lembre que as ferramentas de medición de precisión para granito representan un investimento significativo na calidade da fabricación. Protexer ese investimento mediante o coidado axeitado garante que o equipo ofreza resultados precisos durante os próximos anos.

Data de publicación: 19 de novembro de 2025