No campo da fabricación de placas de circuíto impreso (PCB), a precisión da perforación determina directamente o rendemento eléctrico e a taxa de rendemento da placa de circuíto. Desde chips de teléfonos móbiles ata placas de circuíto aeroespaciais, a precisión de cada abertura a nivel de micras é crucial para o éxito ou o fracaso do produto. As bases de granito, coas súas propiedades materiais únicas e vantaxes estruturais, están a converterse no "socio de ouro" dos equipos de perforación de PCB, elevando a precisión da industria a unha nova altura.

I. Vantaxe inherente: un rendemento estable senta as bases da precisión

Estabilidade térmica excepcional

Durante o proceso de perforación da placa de circuíto impreso (PCB), a calor xerada pola rotación a alta velocidade da broca pode alcanzar os 60-80 ℃. A expansión dos materiais metálicos ordinarios debido á calor pode provocar facilmente que a posición de perforación se desprace. O coeficiente de expansión térmica do granito é só de 4-8 × 10⁻⁶/℃, que é só 1/5 do do aceiro. Isto significa que mesmo se a temperatura ambiente flutúa bruscamente, a deformación da base de granito pódese ignorar. Despois de que un determinado fabricante de placas de circuíto adoptase unha base de granito, o erro da posición de perforación reduciuse de ±50 μm a ±10 μm, mellorando significativamente a consistencia do rendemento eléctrico da placa de circuíto.

2. Rendemento sísmico súper forte

A vibración de alta frecuencia da máquina perforadora a miles de revolucións por minuto pode afectar á verticalidade da broca, o que provoca desviacións no diámetro do burato. As propiedades de amortiguación naturais do granito permítenlle absorber máis do 90 % das vibracións do equipo (20-50 Hz). Os datos medidos mostran que, despois de instalar a base de granito, a amplitude de vibración da broca diminuíu de 15 μm a 3 μm e o valor Ra da rugosidade da parede do burato perforado diminuíu nun 60 %, o que reduce significativamente as rebabas e os problemas de delaminación da parede do burato.

3. Resistencia ao desgaste de longa duración

A perforación de PCB é unha operación de alta frecuencia e ten requisitos extremadamente altos para a resistencia ao desgaste da superficie da base. O granito ten unha dureza Mohs de 6 a 7 e a súa resistencia ao desgaste é tres veces maior que a do aceiro ordinario. Unha gran fábrica de PCB leva tres anos usando bases de granito de forma continua. O desgaste da superficie é inferior a 0,01 mm. En comparación coas bases metálicas, o ciclo de substitución prolóngase ao dobre, o que reduce eficazmente o custo de mantemento do equipo.

Ii. Mellora do proceso: o deseño personalizado mellora a eficiencia da produción

As bases de granito modernas, mediante un procesamento preciso e estruturas innovadoras, amplifican aínda máis o seu valor de aplicación:

Procesamento planar de alta precisión: mediante a adopción da tecnoloxía de control numérico de cinco eixes, a planitude da base contrólase dentro de ±0,5 μm/m, o que proporciona unha superficie de referencia ultraplana para o equipo de perforación e garante que o erro de verticalidade da broca sexa inferior a 0,01°.

Estrutura de absorción de impactos en forma de panal: o deseño interno en forma de panal forma unha cavidade independente, conseguindo unha atenuación multinivel da enerxía de vibración e é especialmente axeitado para o procesamento de microburatos de 0,1 mm ou menos.

Canles de refrixeración por auga preincorporadas: para equipos de perforación de alta potencia, instálase un sistema de refrixeración por auga por microcanles integrado para controlar a diferenza de temperatura na superficie da base dentro de ±0,5 ℃, eliminando completamente o risco de deformación térmica.

Deseño personalizado da ranura en T: o espazado e a precisión da ranura en T (±0,01 mm) personalízanse segundo o modelo da máquina de perforación para lograr un posicionamento e unha instalación rápidos do equipo, o que reduce o tempo de posta en servizo dun só dispositivo nun 70 %.

Iii. Probas do sector: melloras visibles na eficiencia

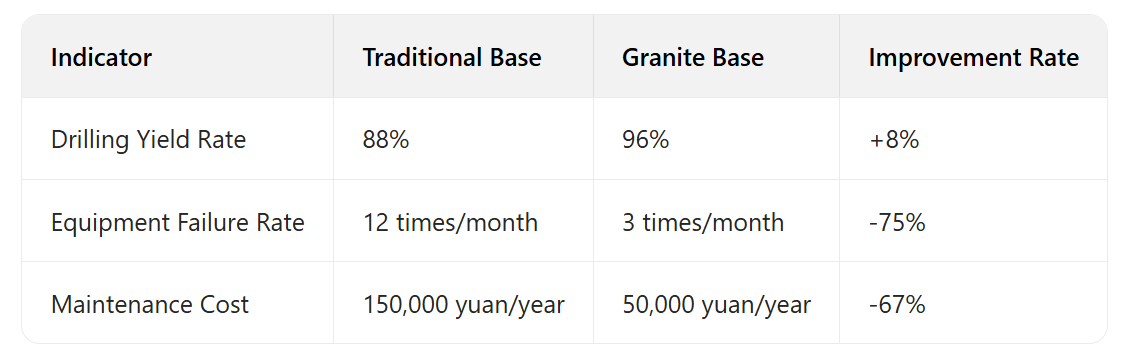

Despois de que un fabricante líder de PCB introducise bases de granito, os seus datos de produción acadaron unha mellora radical:

Máis importante aínda, a base de granito axudou ás empresas a superar os obstáculos técnicos, a asumir con éxito pedidos de microburatos de 0,2 mm ou menos e a abrir mercados de alto valor engadido.

Iv. Vantaxes sostibles: unha opción ideal para a fabricación ecolóxica

O granito é unha pedra natural sen revestimentos químicos e ten cero emisións de COV, o que cumpre as normas de protección ambiental RoHS. A súa vida útil extremadamente longa reduce a frecuencia de substitución de equipos, reduce o consumo de recursos e as emisións de carbono. Un cálculo dunha determinada axencia de protección ambiental demostra que o uso dunha base de granito para un único dispositivo de perforación de PCB pode reducir as emisións de carbono en 3 toneladas ao longo de todo o seu ciclo de vida, o que está en liña coa tendencia de transformación ecolóxica da industria manufacturera.

Desde o control de precisión a nivel de micras ata a optimización de custos de todo o proceso, as bases de granito están a remodelar os estándares dos procesos de perforación de PCB coas súas vantaxes de rendemento irremplazables. Na era actual de demanda explosiva de chips 5G e IA, elixir unha base de granito non só é un investimento na calidade do produto, senón tamén un paso crucial para conquistar o terreo tecnolóxico.

Data de publicación: 17 de xuño de 2025