O impulso implacable pola miniaturización e o rendemento na tecnoloxía moderna, desde os paneis de visualización avanzados ata a instrumentación científica de vangarda, levou ao límite os materiais de enxeñaría tradicionais. Na procura dunha precisión submicrónica e mesmo nanométrica, os enxeñeiros recorren constantemente a un material perfeccionado durante milenios xeolóxicos: o granito natural. Esta pedra aparentemente humilde converteuse na base innegociable dos equipos que configuran o noso futuro dixital.

A demanda de estabilidade e precisión sen concesións en sectores como a fabricación de semicondutores e a metroloxía avanzada subliña por que os compoñentes de granito de precisión son cada vez máis vitais. A diferenza dos metais, que son moi susceptibles á expansión térmica e ás vibracións, o granito negro ofrece un cóctel único de propiedades físicas que crean o ambiente ideal para operacións ultraprecisas.

A base da tecnoloxía de pantallas planas

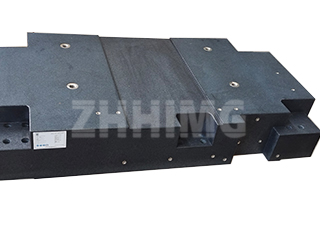

A fabricación de paneis de visualización modernos, concretamente os baseados en tecnoloxías de silicio amorfo (a-Si) e silicio policristalino de baixa temperatura (LTPS), require maquinaria que poida manter unha planitude e unha precisión posicional excepcionais en grandes áreas. É aquí onde os compoñentes mecánicos de granito para matrices de a-Si e o granito de precisión para equipos de matrices LTPS se volven críticos.

Ao producir substratos de vidro de gran superficie para pantallas, mesmo a máis mínima desviación na estrutura dunha máquina pode traducirse en defectos custosos e perdas de rendemento. O coeficiente de expansión térmica extremadamente baixo do granito (aproximadamente a metade do do aceiro) garante que a estrutura da máquina permaneza dimensionalmente estable mesmo durante pequenas flutuacións de temperatura dentro dun ambiente de sala limpa. Ademais, a súa magnífica capacidade de amortiguación interna, significativamente maior que a do ferro fundido ou o aceiro, é esencial para neutralizar as vibracións microscópicas. Estas vibracións, que poden ser imperceptibles para o tacto humano, poden ser catastróficas para os procesos de litografía, gravado ou deposición utilizados para formar os pequenos transistores e circuítos da matriz. Ao disipar estas enerxías rapidamente, as bases, as vigas e os compoñentes do pórtico de granito garanten que as etapas sensibles se movan coa precisión fluída e repetible necesaria para a fabricación de alto volume e alto rendemento de pantallas de alta resolución.

A rixidez inherente do granito tamén significa que os compoñentes da máquina poden soportar cargas útiles pesadas, como grandes sistemas de pórtico, cámaras de baleiro e cabezales de proceso, cunha deflexión mínima, o que garante un rendemento consistente en toda a área de traballo.

Facilitando o verdadeiro descubrimento científico coa metroloxía

Máis alá da fabricación, as características únicas do granito de precisión son indispensables na investigación científica fundamental e na metroloxía. Un exemplo excelente é o seu papel nos instrumentos analíticos de alta resolución, en particular o granito de precisión para equipos de XRD (difracción de raios X).

A difracción de raios X é unha técnica potente que se emprega para determinar a estrutura atómica e molecular dun cristal. A precisión requirida para o goniómetro (o dispositivo que fai xirar a mostra e o detector de raios X) é fenomenal. Calquera movemento ou vibración que afecte o ángulo de incidencia ou a detección pode invalidar por completo os complexos datos que se están a recoller.

A plataforma de metroloxía dun sistema XRD de gama alta debe estar libre de deriva térmica e ser capaz de soportar conxuntos ópticos e mecánicos complexos cunha estabilidade excepcional. O granito de precisión proporciona o plano de referencia perfectamente plano e dimensionalmente inerte necesario para acadar as resolucións angulares requiridas para a análise avanzada de materiais. As súas propiedades non magnéticas son unha vantaxe adicional, garantindo que os sensores electrónicos sensibles e os sistemas de control electromagnético dentro do equipo non se vexan afectados polo magnetismo residual, un problema común cos metais ferrosos.

As vantaxes inigualables da pedra natural na era da precisión

O éxito do granito nestas aplicacións tan esixentes non é casualidade; é o resultado directo da súa ciencia innata dos materiais:

-

Estabilidade dimensional: Tras o envellecemento xeolóxico durante millóns de anos, a estrutura interna do granito negro de alta calidade é uniforme e aliviada da tensión, o que proporciona practicamente cero movemento interno ao longo do tempo, o que é crucial para manter a calibración.

-

Baixa expansión térmica: a súa mínima reacción aos cambios de temperatura mantén a xeometría, unha propiedade vital para todos os procesos de precisión que operan en condicións controladas, pero non perfectamente isotérmicas.

-

Amortiguación de vibracións: a composición mineral natural proporciona unha amortiguación inherente excepcional, suprimindo o ruído mecánico máis rápido e eficazmente que os metais deseñados.

-

Non corrosivo e non magnético: o granito é inoxidable e non magnético, o que simplifica o mantemento e elimina os problemas de interferencia electromagnética que poden afectar á instrumentación sensible.

Ao aproveitar estas propiedades, os fabricantes poden acadar as tolerancias a nivel de micras e nanometros necesarias para impulsar a próxima onda de innovación tecnolóxica. O paso das bases metálicas tradicionais a cimentos de granito ultraplanos deseñados a medida representa un cambio fundamental na enxeñaría de alta precisión: un recoñecemento de que para unha verdadeira estabilidade, ás veces os materiais máis antigos son os mellores. Para calquera empresa comprometida coa consecución dunha precisión sen igual en a-Si, LTPS ou equipos de metroloxía avanzados, o granito de precisión non é só unha elección de material; é unha necesidade competitiva.

Data de publicación: 03-12-2025