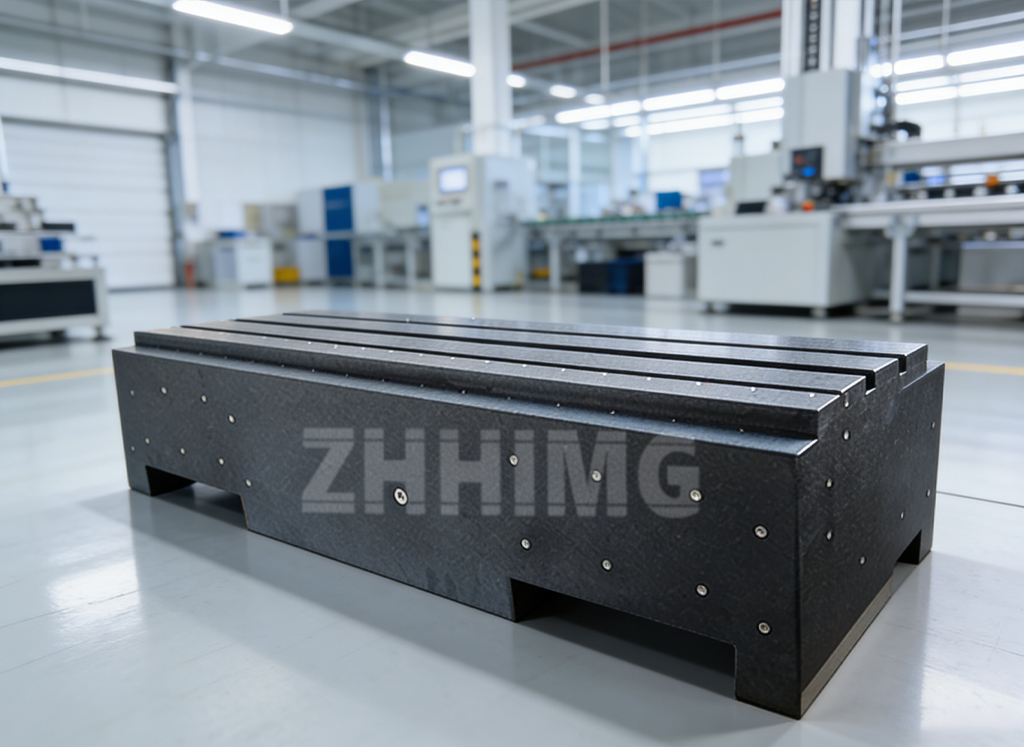

As plataformas de granito de precisión xa non se usan unicamente como superficies de referencia pasivas. Na fabricación de ultraprecisión moderna, na metroloxía e na montaxe de equipos, adoitan servir como compoñentes estruturais funcionais. Esta evolución leva naturalmente a unha pregunta común e moi práctica durante as discusións de adquisición e deseño: pódense personalizar os orificios de montaxe nunplataforma de granito de precisióne, de ser así, que principios deberían rexer o seu deseño para evitar comprometer a precisión?

A resposta curta é si, os orificios de montaxe pódense personalizar e, en moitas aplicacións avanzadas, deben selo. As plataformas de precisión de granito adoitan requirirse para interactuar con rolamentos de aire, motores lineais, guías, sistemas ópticos, accesorios ou conxuntos de máquinas completas. Os patróns de orificios estándar raramente cumpren estes complexos requisitos de integración. Os deseños de orificios personalizados permiten que a plataforma de granito se converta nunha parte integral do sistema en lugar dunha superficie de referencia illada.

Non obstante, a personalización non significa liberdade ilimitada. O granito compórtase de forma moi diferente ao metal e un deseño inadecuado dos orificios pode introducir tensións internas, reducir a integridade estrutural ou afectar negativamente a precisión a longo prazo. É por iso que os fabricantes experimentados tratan o deseño dos orificios como unha tarefa de enxeñaría en lugar dunha simple solicitude de mecanizado.

Unha das consideracións máis fundamentais é a distribución da carga. Cada orificio de montaxe introduce unha concentración de tensión localizada no granito. Se os orificios se colocan demasiado xuntos, demasiado preto das arestas ou directamente debaixo de zonas de alta carga, o campo de tensión pode distorsionar a estrutura interna do granito. Mesmo se a deformación non é inmediatamente visible, pode manifestarse co tempo como unha sutil desviación de planitude. Un deseño ben deseñado dos orificios garante que as cargas do equipo montado se transfiran uniformemente por todo o corpo de granito en lugar de concentrarse nuns poucos puntos.

A relación entre os orificios de montaxe e os puntos de soporte é igualmente crítica.Plataformas de granito de precisiónnormalmente apóianse en lugares específicos para minimizar a flexión e a deflexión gravitacional. Se os orificios de montaxe se colocan sen ter en conta estes puntos de apoio, as forzas de aperte ou as cargas operacionais poden contrarrestar a xeometría de apoio prevista. En aplicacións de alta precisión, esta interacción pode provocar cambios mensurábeis na planitude da superficie. Por este motivo, o deseño da disposición dos orificios debe ter sempre en conta como se soportará a plataforma tanto durante a medición como durante o funcionamento.

A profundidade, o diámetro e o método de rosca tamén importan máis do que moitos usuarios esperan. O granito non tolera as roscaduras agresivas ou a profundidade excesiva do mesmo xeito que os metais. Os insertos, os casquillos ou as mangas metálicas unidas úsanse a miúdo para proporcionar roscas duradeiras e, ao mesmo tempo, protexer a pedra circundante. A elección do tipo de inserto e o método de instalación inflúen non só na resistencia mecánica, senón tamén na estabilidade a longo prazo. Os insertos mal instalados poden introducir microfendas ou tensións residuais que degradan a precisión co paso do tempo.

Outro principio importante é a simetría. Os patróns de orificios asimétricos poden levar a unha distribución desigual da tensión, especialmente cando a plataforma está sometida a cambios térmicos ou cargas dinámicas. Aínda que a asimetría ás veces é inevitable debido ao deseño do equipo, os enxeñeiros experimentados buscan equilibrar a colocación dos orificios sempre que sexa posible. A simetría axuda a manter un comportamento de deformación predicible, o que é esencial para preservar a planitude e a precisión xeométrica en condicións reais.

O comportamento térmico tamén debe terse en conta ao deseñar os orificios de montaxe. O granito ten un baixo coeficiente de expansión térmica, pero os insertos metálicos e os compoñentes montados poden expandirse a velocidades diferentes. Os deseños de orificios que restrinxen os compoñentes de forma demasiado rixida poden crear tensión térmica na interface granito-metal. Permitir o movemento controlado ou seleccionar materiais de inserto axeitados axuda a previr a acumulación de tensión a longo prazo, especialmente en ambientes con variacións de temperatura.

Desde unha perspectiva de fabricación, a secuencia de operacións é tan importante como o propio deseño. Na produción de alta calidade, a perforación e a inserción de orificios de montaxe coordínanse coidadosamente cos procesos de rectificado e pulido. Realizar un mecanizado pesado despois do acabado superficial final corre o risco de introducir tensións ou distorsións superficiais. É por iso que os deseños de orificios personalizados deben definirse cedo na fase de deseño, permitindo ao fabricante integralos nun proceso de produción controlado en lugar de tratalos como unha idea secundaria.

A inspección e a verificación xogan un papel decisivo unha vez completada a personalización. Unha plataforma de granito de precisión con orificios de montaxe debe medirse na súa configuración final, cos insertos instalados e as superficies totalmente acabadas. Os informes de inspección de planitude e xeometría deben reflectir a condición real de entrega en lugar dun estado intermedio. Isto proporciona confianza en que a personalización non comprometeu o papel da plataforma como referencia de precisión.

Para os usuarios, comprender estes principios axuda a establecer expectativas realistas. Os orificios de montaxe personalizados non supoñen un risco cando se deseñan correctamente. Pola contra, adoitan mellorar a precisión do sistema ao garantir un aliñamento axeitado, unha instalación repetible e unha transferencia de carga estable. Os problemas só xorden cando os deseños dos orificios están impulsados unicamente pola comodidade ou o custo, sen ter en conta o comportamento do material e os requisitos de precisión do granito.

En aplicacións prácticas como bases de equipos de semicondutores, sistemas de movemento de precisión, plataformas de inspección óptica e plataformas con soportes de aire, as plataformas de granito personalizadas con deseños de orificios ben deseñados convertéronse en estándar. Demostran quegranito de precisiónnon é un material fráxil que se deba evitar na integración estrutural, senón unha cimentación moi capaz cando se trata con disciplina de enxeñaría.

En definitiva, a cuestión non é se os orificios de montaxe pódense personalizar nunha plataforma de granito de precisión, senón se están deseñados con suficiente coñecemento da precisión, a estabilidade e o rendemento a longo prazo. Cando se respectan os principios de deseño e a personalización se executa tendo en conta a precisión, os orificios de montaxe convértense nunha vantaxe funcional en lugar dun compromiso. Na enxeñaría de ultraprecisión, o deseño ben pensado é o que permite que o granito funcione non só como unha superficie, senón tamén como unha referencia estrutural fiable para os próximos anos.

Data de publicación: 15 de decembro de 2025